Контактная точечная сварка. Сущность. Основные данные. Учебное пособие

Контактная точечная сварка. Сущность. Основные данные

Учебное пособие

Составитель Евгений Кочунов

ISBN 978-5-0062-2295-3

Создано в интеллектуальной издательской системе Ridero

Контактная точечная сварка

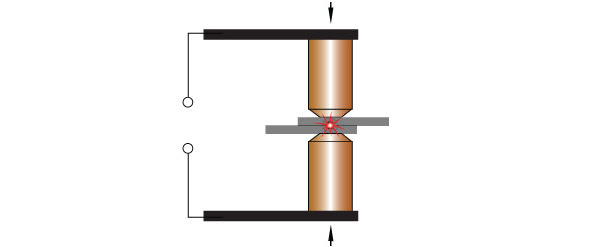

Точечная сварка является разновидностью контактной сварки. При этом способе, нагрев металла до температуры его плавления осуществляется теплом, которое образуется при прохождении большого электрического тока от одной детали к другой через место их контакта.

Контактная сварка известна со второй половины прошлого века. В 1856 г. известный английский физик Уильям Томсон (лорд Кельвин) впервые предложил и применил стыковую сварку. В 1877 г. Э. Томсон (США) запатентовал стыковую сварку сопротивлением. Несколько позже, в 1888 г., русский изобретатель H. Н. Бенардос запатентовал точечную и шовную сварку (по некоторым источникам – в том же 1877 г.). Стыковая сварка оплавлением была разработана в 1903 г. Широкое использование контактной сварки в нашей стране началось в 30-х годах XX в. после создания индустриальной базы.

Контактная сварка используется преимущественно в промышленном массовом или серийном производстве однотипных изделий. Область применения контактной сварки чрезвычайно широка – от крупногабаритных строительных конструкций, космических аппаратов до миниатюрных полупроводниковых устройств и пленочных микросхем.

Контактной сваркой можно успешно соединять практически все известные конструкционные материалы – низкоуглеродистые и легированные стали, жаропрочные и коррозионно-стойкие сплавы, сплавы на основе алюминия, магния и титана и др.

Точечная сварка – наиболее распространенный способ, на долю которого приходится около 70% всех соединений, выполняемых контактной сваркой. Этот способ сварки широко используют в автомобиле- и вагоностроении, авиастроении, строительстве, радиоэлектронике и т. д. Например, в конструкциях современных авиалайнеров насчитывается несколько миллионов сварных точек, автомобилей – до 5000—7000, пассажирских железнодорожных вагонов – порядка 30000 точек. Диапазон свариваемых толщин – от нескольких микрометров до 30 мм.

Стыковая сварка, преимущественно сварка оплавлением, составляет более 10% от общего объема применения контактной сварки.

Стыковую сварку сопротивлением применяют в основном при соединении проволоки, стержней и труб из углеродистой и легированной стали относительно малых компактных сечений. В связи с тем, что не всегда удается обеспечить соединение высокого качества, этот способ используют ограниченно.

Более широкое применение нашла стыковая сварка оплавлением, ее успешно используют при соединении трубопроводов, железнодорожных рельсов (бесстыковые пути) в стационарных и полевых условиях, длинномерных заготовок из различных конструкционных сталей и сплавов, цветных металлов и др.

Стыковая сварка применяется при производстве режущего инструмента. Например, рабочая (режущая) часть, выполненная из инструментальных сталей и сплавов, сваривается с хвостовой (крепежной) частью из углеродистых качественных сталей, что удешевляет инструмент и улучшает его эксплуатационные характеристики.

Шовная сварка по объему применения занимает третье место среди контактных способов (около 10%) и используется при изготовлении различных емкостей, корпусов изделий, в том числе герметичных, например топливных баков автомобилей и летательных аппаратов, емкостей для химической промышленности, различных труб, глушителей выхлопа автомобилей, бытовых моек, баков стиральных машин и шкафов холодильников, плоских отопительных радиаторов, сильфонов и других изделий, изготавливаемых из листовых заготовок. Кроме того, шовная сварка широко используется для выполнения прочноплотных швов элементов приборостроения. Плотность соединений, полученных шовной сваркой, обеспечивает высокую надежность герметичных сварных конструкций в условиях как низкого давления (высокого вакуума), так и высокого давления.

Рельефная сварка – наименее распространенный, но динамично развивающийся способ контактной сварки (объем применения около 5—7% от общего объема контактных способов). Этот способ используется для крепления кронштейнов к листовым деталям, например скобы к капоту автомобиля, петли для навески дверей к кабине, для соединения крепежных деталей – болтов, гаек и шпилек и т. д. – с несущими элементами конструкций, крепления проволоки к тонким деталям в радиоэлектронике и др. Рельефная сварка по непрерывным замкнутым контурам позволяет получать герметичные соединения, в частности в микроэлектронике – сварка крышки с основанием полупроводниковых элементов или интегральных схем.

Одновременно с пропусканием тока и некоторое время спустя после него производится сжатие деталей, в результате чего происходит взаимное проникновение и сплавление нагретых участков металла.

Контактная точечная сварка

Особенностями контактной точечной сварки являются:

* малое время сварки;

*большой сварочный ток, измеряемый в килоамперах;

*малое напряжение в сварочной цепи (обычно 2—3В;

*значительное сжимающее усилие в зоне сварки (до сотен кг);

* минимальная зона расплавления.

Точечную сварку чаще всего применяют для соединения листовых заготовок внахлестку, реже – для сварки стержневых материалов. Диапазон толщин, свариваемых ею, составляет от нескольких микрометров до 2—3 см, однако чаще всего толщина свариваемого металла варьируется от десятых долей до 5—6 мм.

Приваривание точечной сваркой стержней

Кроме точечной, существуют и другие виды контактной сварки (стыковая, шовная и пр.), однако точечная сварка является наиболее распространенной.

Заслуженная популярность

Большая востребованность точечной сварки обусловлена целым рядом достоинств, которыми она обладает.

В их числе:

*отсутствие необходимости в большом количестве расходных сварочных материалах;

*малые остаточные термо-механические деформации;

* простота и удобство работы со сварочными аппаратами, не требующие высокой квалификации оператора-сварщика;

*высокая производительность. Автоматы точечной сварки способны выполнять до нескольких сотен сварочных циклов (сварных точек) в минуту.

К недостаткам можно отнести отсутствие герметичности шва и концентрацию напряжений в точке сварки. Причем последние могут быть значительно уменьшены или вообще устранены особыми технологическими приемами.

Последовательность процессов при контактной точечной сварке

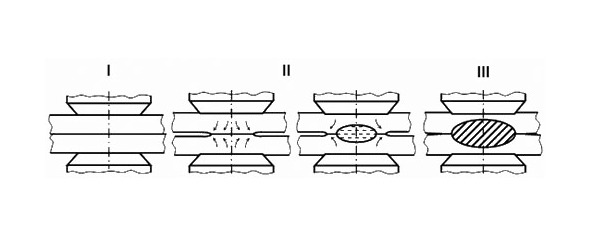

Весь процесс точечной сварки можно условно разделить на 3 этапа.

– Сжатие деталей;

– Включение импульса электрического тока;

– Выключение тока, охлаждение и кристаллизация металла, заканчивающаяся образованием литого ядра.

Шаги контактной точечной сварки

При следующем цикле все повторяется снова.

Основные параметры контактной точечной сварки

К основным параметрам контактной точечной сварки относятся: *сила сварочного тока (IСВ),

* длительность его импульса (tСВ),

*усилие сжатия электродов (FСВ),

* размеры и форма рабочих поверхностей электродов (R – при сферической, dЭ – при плоской форме).

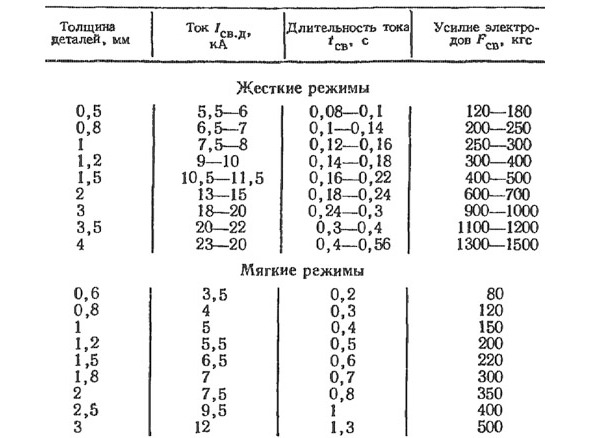

Различают жесткий и мягкий режимы сварки.

Первый характеризуется большим током, малой продолжительностью токового импульса (0,08—0,5 секунд в зависимости от толщины металла) и большой силой сжатия электродов. Его применяют для сварки цветных металлов и сплавов.

При мягком режиме производится более плавный нагрев заготовок относительно небольшим током. Продолжительность сварочного импульса составляет от десятых долей до нескольких секунд. Мягкие режимы показаны для сталей, склонных к закалке. В основном именно мягкие режимы используются для контактной точечной сварки в промышленном поточном производстве, где непрерывный процесс обусловлен массой заготовок и узлов.

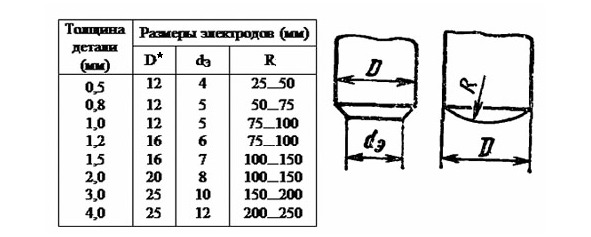

Размеры и форма электродов.

С помощью электродов осуществляется непосредственный контакт сварочного аппарата с деталями, подвергаемыми сварке. Они не только подводят ток в зону сварки, но и передают сжимающее усилие и отводят тепло.

Форма, размеры и материал электродов являются важнейшими параметрами аппаратов для точечной сварки.

В зависимости от их формы электроды подразделяются на прямые и фигурные. Наиболее распространены прямые, они применяются для сварки деталей, допускающих свободный доступ электродов в свариваемую зону. Их размеры стандартизованы ГОСТ 14111—90, который устанавливает такие диаметры электродных стержней: 10, 13, 16, 20, 25, 32 и 40 мм.

Существуют электроды со сферическими наконечниками, характеризуемыми соответственно значениями диаметра (d) и радиуса (R). От величины d и R зависит площадь контакта электрода с деталью, влияющая на плотность тока, давление и величину ядра. Электроды со сферической поверхностью имеют большую стойкость (способны сделать больше точек до переточки) и менее чувствительны к перекосам при установке, чем электроды с плоской поверхностью. Поэтому со сферической поверхностью рекомендуется изготовлять электроды, используемые в клещах, а также фигурные электроды, работающие с большими прогибами. При сварке легких сплавов (например, алюминия, магния) применяют только электроды со сферической поверхностью.

Использование электродов с плоской поверхностью приводит к чрезмерным вмятинам и подрезам на поверхности точек и повышенным зазорам между деталями после сварки.

Рекомендуемые размеры электродов

* – в новом ГОСТе вместо диаметра 12 мм, введено 10 и 13 мм.

Посадочные части электродов (места, соединяемые с электрододержателем) должны обеспечивать надежную передачу электрического импульса и усилие прижима. Часто они выполняются в виде конуса, хотя существуют и другие виды соединений – по цилиндрической поверхности или резьбе.

Очень важное значение имеет материал электродов, определяющий их электрическое сопротивление, теплопроводность, термостойкость и механическую прочность при высоких температурах. В процессе работы электроды нагреваются до больших температур. Термоциклический режим работы, совместно с механической переменной нагрузкой, вызывает повышенный износ рабочих частей электродов, результатом чего становится ухудшение качества соединений. Чтобы электроды были в состоянии противостоять тяжелым условиям работы, их делают из специальных медных сплавов, обладающих жаропрочностью и высокой электро- и теплопроводностью. Чистая медь также способна работать в качестве электродов, однако она обладает низкой стойкостью и требует частых переточек рабочей части.

Сила сварочного тока.

Сила сварочного тока (IСВ) – один из основных параметров точечной сварки. От нее зависит не только количество тепла, выделяющегося в зоне сварки, но и скорость нагрева.

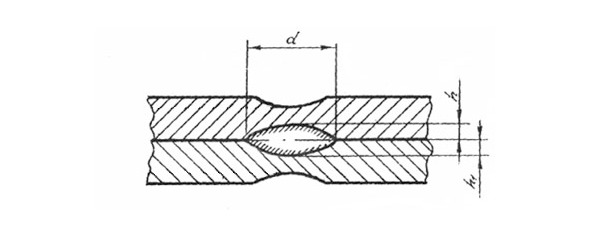

Сварочное ядро

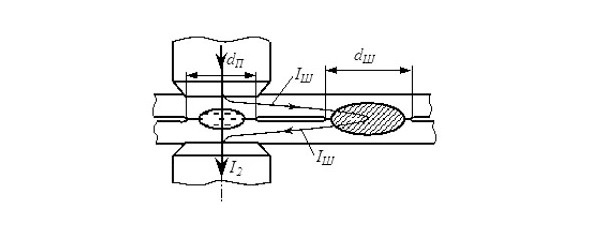

Необходимо отметить, что ток, который протекает через зону сварки (IСВ), и ток, протекающий во вторичном контуре сварочной машины (I2), различаются между собой – и тем больше, чем меньше расстояние между сварными точками. Причиной этого является ток шунтирования (Iш), протекающий вне зоны сварки – в том числе и через ранее выполненные точки. Таким образом, ток в сварочной цепи аппарата должен быть больше сварочного тока на величину тока шунтирования:

I2 = IСВ + Iш

Схема шунтирования тока через ранее сваренную точку

Для определения силы сварочного тока можно пользоваться таблицами, составленным для разных режимов сварки и различных материалов.

Режимы точечной сварки низкоуглеродистых сталей

Увеличение времени сварки позволяет сваривать токами намного меньшими, чем приведенные в таблице для промышленных аппаратов.

Время сварки.

Под временем сварки (tСВ) понимают продолжительность импульса тока при выполнении одной сварной точки. Вместе с силой тока, оно определяет количество теплоты, которое выделяется в зоне соединения при прохождении через нее электрического тока.

При увеличении tСВ повышается проплавление деталей и растут размеры ядра расплавленного металла.

Одновременно с этим увеличивается и теплоотвод из зоны плавления, разогреваются детали и электроды, происходит рассеивание тепла в атмосферу. Предельные величины сварочного тока необратимо ведут к браку сварного узла. Прожёги, подрезы, выплески относятся к недопустимым дефектам и требуют замены. Поэтому увеличение tСВ целесообразно только до определенного момента.

На практике чаще всего время сварки принимают по таблицам, корректируя при необходимости принятые значения в ту или иную сторону в зависимости от полученных результатов.

Усилие сжатия.

Усилие сжатия (FСВ) оказывает влияние на многие процессы контактной точечной сварки:

*на пластические деформации, происходящие в соединении;

*на выделение и перераспределение тепла;

*на охлаждение металла и его кристаллизацию в ядре. С увеличением FСВ увеличивается деформация металла в зоне сварки, приводящая к непоправимым дефектам.

При сварке на жестких режимах применяют более высокие значения FСВ, чем при мягкой сварке. Это связано с тем, что при увеличении жесткости возрастает мощность источников тока и проплавление деталей, что может приводить к образованию выплесков расплавленного металла. Большое усилие сжатия как раз и призвано воспрепятствовать этому.

Для проковки сварной точки с целью снятия напряжений и повышения плотности ядра, технология контактной точечной сварки в некоторых случаях предусматривает кратковременное увеличение силы сжатия после отключения электрического импульса или повторном сжатии малыми режимами.

Подготовка деталей к сварке

Огромнейшее значение в процессе точечной сварки имеет качество подготовки свариваемых кромок деталей в зоне контакта. Детали между собой и в месте контакта с электродами зачищают от окислов и других загрязнений.

Сами электроды или наконечники разных форм тоже необходимо выбрать нужного диаметра и формы. Немалое значение в сварке имеет и их предварительная зачистка.

В технологии контактной точечной сварки, для зачистки поверхности используют пескоструйную обработку, наждачные круги и металлические щетки, а также травление в специальных растворах.

Высокие требования предъявляются к качеству поверхности деталей из алюминиевых и магниевых сплавов. Целью подготовки поверхности под сварку является удалениеокисных плёнок, обладающих высоким сопротивлением.

Оборудование для точечной сварки

Различия между существующими видами аппаратов для точечной сварки определяются в основном родом сварочного тока и формой его импульса, которые производятся их силовыми электрическими контурами. По этим параметрам оборудование контактной точечной сварки подразделяется на следующие виды:

– машины для сварки переменным током;

– аппараты низкочастотной точечной сварки;

– машины конденсаторного типа;

– машины сварки постоянным током.

Каждый из этих типов машин имеет свои преимущества и недостатки в технологическом, техническом и экономическом аспектах. Наибольшее распространение получили машины для сварки переменным током.

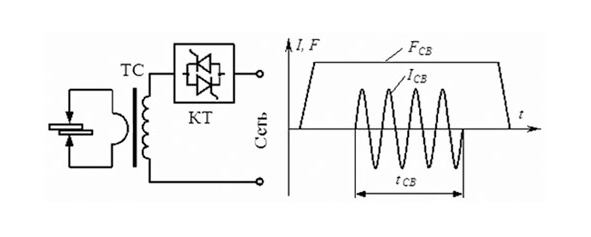

Машины контактной точечной сварки переменного тока.

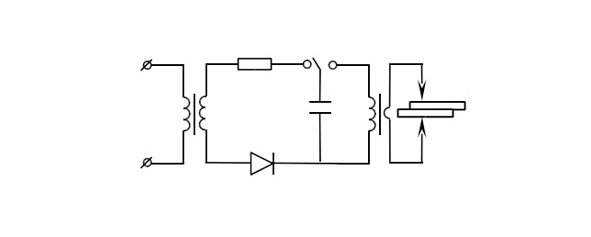

Принципиальная схема машин для точечной сварки переменным током представлена на рисунке ниже.

Схема аппарата точечной сварки

Напряжение, при котором осуществляется сварка, формируется из напряжения сети (220/380В) с помощью сварочного трансформатора (ТС). С помощью модуля можно не только управлять продолжительностью времени сварки, но и осуществлять регулирование формы подаваемого импульса за счет изменения угла открытия тиристоров.

Обоснованно считается, что точечную сварку низколегированных и малоуглеродистых сталей больших толщин производить именно машинами переменного тока (трансформаторами).

Конденсаторная сварка.

Сущность конденсаторной сварки заключается в том, что сначала электрическая энергия относительно медленно накапливается в конденсаторе при его зарядке, а затем очень быстро расходуется, генерируя токовый импульс большой величины. Это позволяет производить сварку, потребляя из сети меньшую мощность по сравнению с обычными аппаратами для точечной сварки.

Кроме этого основного преимущества, конденсаторная сварка имеет и другие. При ней происходит постоянное контролируемое расходование энергии (той, которая накопилась в конденсаторе) на одно сварное соединение, что обеспечивает стабильность результата.

Сварка происходит за очень короткое время (сотые и даже тысячные доли секунды). Это дает концентрированное выделение тепла и минимизирует зону термического влияния. Последнее достоинство позволяет использовать её для сварки металлов с высокой электро- и теплопроводностью (медных и алюминиевых сплавов, серебра и др.), а также материалов с резко различающимися теплофизическими свойствами.

Схема аппарата для конденсаторной сварки

Жесткая конденсаторная микросварка используется в радиоэлектронной промышленности.

Количество энергии, накопленное в конденсаторах, можно рассчитать по формуле:

W = C•U2/2

где С – емкость конденсатора, Ф

W – энергия, В,

U – зарядное напряжение, В.

Изменяя величину сопротивления в зарядной цепи, регулируют время зарядки, зарядный ток и потребляемую из сети мощность.

Дефекты контактной точечной сварки

При качественном исполнении, точечная сварка обладает высокой прочностью и способна обеспечить эксплуатацию изделия в течение длительного срока службы. При разрушениях конструкций, соединенных многоточечной многорядной точечной сваркой, разрушение происходит, как правило, по основному металлу, а не по сварным точкам.

Разрушение соединения по основному металлу

Качество сварки зависит от опыта и квалификации оператора-сварщика, который сводится в основном к выдерживанию необходимой продолжительности токового импульса на основании визуального наблюдения (по цвету) за сварной точкой.

Правильно выполненная сварная точка расположена по центру стыка, имеет оптимальный размер литого ядра, не содержит пор и включений, не имеет наружных и внутренних выплесков и трещин, не создает больших концентраций напряжения.

При приложении усилия на разрыв, разрушение конструкции происходит не по литому ядру, а по основному металлу.

Дефекты точечной сварки подразделяются на три типа:

– отклонения размеров литой зоны от оптимальных, смещение ядра относительно стыка деталей или положения электродов;

– нарушение сплошности металла в зоне соединения;

– изменение свойств (механических, антикоррозионных и др.) металла сварной точки или прилегающих к ней областей.

Наиболее опасным дефектом считается отсутствие литой зоны (непровар в виде «склейки»), при котором изделие может выдерживать нагрузку при невысокой статической нагрузке, но разрушается при действии переменной нагрузки и колебаниях температуры.

Прочность соединения оказывается сниженной и при больших вмятинах от электродов, разрывах и трещинах кромки нахлестки, выплеске металла. В результате выхода литой зоны на поверхность, снижаются антикоррозионные свойства изделий (если они были).

Непровар полный или частичный, недостаточные размеры литого ядра. Возможные причины: мал сварочный ток, слишком велико усилие сжатия, изношена рабочая поверхность электродов. Недостаточность сварочного тока может вызываться не только его малым значением во вторичном контуре машины, но и касанием электрода вертикальных стенок профиля или слишком близким расстоянием между сварными точками, приводящим к большому шунтирующему току.

Дефект обнаруживается внешним осмотром, приподниманием кромки деталей пробойником, ультразвуковыми и радиационными приборами для контроля качества сварки.

Конец ознакомительного фрагмента.

Текст предоставлен ООО «Литрес».

Прочитайте эту книгу целиком, купив полную легальную версию на Литрес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.

Вы ознакомились с фрагментом книги.

Для бесплатного чтения открыта только часть текста.

Приобретайте полный текст книги у нашего партнера:

Всего 10 форматов