Стандартизованная работа. Метод построения идеального бизнеса

Стоит отметить, что ожидание – наименьшая по вредоносности потеря, так как когда человек ожидает и ничего не делает, он и навредить ничем не может: не сделает брак, не произведёт продукции больше необходимого количества и т. д. Поэтому на практике, один из способов борьбы с потерями является их перевод в потерю ожидания (ведь тем самым уменьшается их негативное воздействие). Наиболее наглядный пример с ожиданием – это остановка оператора в случаях выполнения плана или появления некачественных изделий.

Излишние запасы, как уже было сказано выше, являются следствием перепроизводства и влекут за собой появление таких потерь, как транспортировка, перемещения и дефекты. С точки зрения экономики, запасы – это замороженные деньги, т. е. деньги, заключённые в оборотных средствах организации, вложенные в закупку сырья, материалов, комплектующих, в зарплату работника предыдущих операций процесса и в прочие расходы по созданию добавленной стоимости, но не совершившие оборот и не высвободившиеся в виде реализованного готового изделия. Это деньги, застывшие в виде незавершённого производства на различных стадиях процесса изготовления того или иного изделия.

Дефекты и брак по-другому можно назвать выпуском продукции, несоответствующей требованиям Заказчика. Следствие этой потери – затраты сырья, материалов и рабочего времени на доработку, либо затраты на переработку и утилизацию брака. Необходимо помнить, что кроме того, что брак нужно произвести, его надо обнаружить, идентифицировать как таковой, т. е. провести контроль изготовленной продукции, а затем либо дорабатывать, либо утилизировать, на что затрачиваются все вышеперечисленные ресурсы.

Одна из особенностей взаимозависимости потерь заключается в том, что по мере повышения уровня незавершённого производства в процессе, уровень дефектной продукции тоже увеличивается. Это объясняется не просто математическим наличием доли дефектных изделий в определённом объёме продукции, но и некоторыми психологическими аспектами человеческого восприятия производства. Человек устроен так, что в большей массе незавершённого производства несколько бракованных изделий ему будут не заметны (как капля в море). Поэтому, имея перед собой большие заделы, человек может даже бессознательно пропускать изделия, которые при отсутствии заделов, вызвали бы у него сомнения, либо были бы отбракованы. Ответственность человека, пропускающего дефект в массе незавершённого производства, будто растворяется в ней.

Излишняя обработка – видоизменение изделия, придание ему свойств или качеств, в которых не нуждается Заказчик, т. е. тех, которые не представляют для него ценность. Пример излишней обработки: изготовление продукции лучшей, чем того требуют клиенты, добавление ненужных функций или этапов производства, которые маскируют дефекты, а также доведение продукта до состояния, требуемого потребителем. Например, упаковывание изделия в более дорогую, требующую большей трудоёмкости, упаковку, либо ручная доработка стандартного изделия под требование Заказчика (разумеется, если за доработку не заплачены дополнительные деньги, компенсирующие соответствующие издержки).

Перемещения наряду с транспортировкой являются потерей по определению. Когда работник ходит, ценности он не создаёт (разумеется, если мы не рассматриваем работу курьера). Перемещения – излишние переходы человека, движения, настройки при выполнении работы, которые могут быть вызваны либо отсутствием и некорректностью стандартов выполнения работы или низким уровнем трудовой дисциплины и организации рабочих мест.

Как заметить потери?Работая с потерями, необходимо понимать, что потери – это действия, не добавляющие продукту (услуге) ценности. Порой бывает достаточно просто выявить один или несколько видов потерь, согласно принятой классификации, одна из функций которой заключается как раз в упрощении поиска и идентификации потерь. Однако часто процессы бывают настолько запутанными, что выявить не только все, но и какую-либо часть потерь бывает достаточно сложно. В первую очередь необходимо концентрироваться на том, в чём состоит ценность. Из своего опыта могу отметить, что выделять ценность в любом процессе гораздо сложнее, чем искать потери. Сконцентрировавшись на том, что создаёт ценность в процессе, определив её, всё остальное можно идентифицировать как потери. Напрашивается вполне логичный вопрос: для чего тогда вообще необходима классификация потерь? Если внимательно изучить все потери какого-либо одного процесса, то можно понять, что между ними существует тесная взаимосвязь: одни потери являются следствиями других и причинами третьих, устранение потерь в одной зоне может как увеличить, так и уменьшить потери в других (например, в соседних) зонах. Вышеприведенная классификация помогает не только быстрее выявлять потери, но и понимать их взаимосвязь и концентрироваться на наиболее значимых из них. Здесь мы подходим к вопросу расстановки приоритетов, на котором подробнее остановимся далее. Пока приведём несложный пример из производственной сферы – изготовление маленького литого заборчика, который можно встретить на улицах, в скверах и парках. Процесс его изготовления состоит из множества различных операций, большинство из которых сами по себе являются недобавляющими ценности, их мы отбросим сразу. Если перечислять по порядку, в зависимости от технологии и применяемой терминологии, операции можно расположить следующим образом: подготовка шихты[6], плавка металла, изготовление формы, заливка металла, выбивка отливки из формы, обрубка, очистка. Начинаем думать, что же в этом процессе интересует Заказчика? За что он готов платить деньги? Давайте поставим себя на его место. В первую очередь ему необходим качественный заборчик, поставленный ему в определённый срок по оговоренной цене. Вспоминаем, что во время создания ценности происходит видоизменение продукта, он приобретает необходимые для Заказчика качества и свойства. Таким образом, получаем, что в первую очередь создаёт ценность операция плавки, т. к. она придаёт металлу, из которого состоит заборчик, необходимые качества и свойства. Изготовление формы также составляет ценность для заказчика, т. к. придаёт изделию необходимую конфигурацию. Создающие ценность заливка металла, обрубка и очистка являются теми необходимыми операциями, которые видоизменяют изделие. Получается, что мы уже отбросили подготовку шихты и выбивку отливки из формы. В данном примере мы не берём во внимание множество сопутствующих операций, которые могут существовать в этом процессе, таких как различные загрузки, завешивания и транспортировки, так как они не создают ценности в принципе. Продолжая анализ дальше, мы рассматриваем каждую операцию, подробней разбирая её составляющие. Например, в чём именно заключается ценность в операции заливки металла? Время, когда струя расплавленного металла необходимого химического состава заполняет форму, попадая в литниковую чашу[7] и растекаясь, образуют конфигурацию отливки заборчика, это время, добавляющее ценность. Остальные действия, начиная с подготовки заливочного ковша, транспортировки металла и даже наклона заливочного ковша, до момента, когда струя металла попала в чашу, и все прочие, не добавляют ценности, в это время изделие не видоизменяется, не преобразуется и не приобретает необходимые качества и свойства.

Аналогично мыслим и с операцией изготовления формы. Ценность операции заключается в образовании полости необходимой конфигурации, а значит время, добавляющее ценность, – это момент опрессовки полуформ (предположительно для литья в песчано-глинистые формы[8] на автоматической машине) и их сборка между собой. Всё остальное время, начиная с подготовки формы, формовочной смеси, её засыпки и прочего, является потерями.

Данный метод по принципу «что не ценность – то потеря» является наиболее правильным, так как он позволяет полностью понять процесс, проанализировав его с точки зрения Заказчика, только после этого приступать к применению принятой классификации потерь. Другими словами, мы определяем, в чём заключается ценность, а потом смотрим, с чем нам предстоит бороться.

На самом деле, выявить один, два, несколько видов потерь достаточно просто. Работая в проектах и обучая людей на практике, я заметил определённую психологическую закономерность: люди достаточно быстро учатся видеть и выявлять потери, однако им сложнее определить, в чём состоит ценность. Это вполне нормально. Начиная определять потери, человек невольно погружается в них, ведь человеку свойственно быстрее замечать негативные явления в этом мире. Это утверждение справедливо не только в описываемом случае, но и в жизни в целом. Задумайтесь и вспомните свой опыт. Объяснение этому достаточно простое: негативные явления обладают большим контрастом с представляемой нами реальностью, а позитивные, соответственно, воспринимаются нами как само собой разумеющееся. То же самое происходит и с выявлением потерь. Поэтому ещё раз следует акцентировать внимание на создаваемой ценности, выявление потерь следует начинать именно с этого – нужно поставить себя на место Заказчика. Рассматривая определённую операцию, лучше будет записать, в чём именно заключается её ценность, какие действия, и какое время в процессе добавляет её. Такая запись пригодится при дальнейшем анализе. В ситуациях, содержащих множество различных потерь, периодический возврат к записям поможет вам не сбиться с правильного пути и не забыть в чём всё-таки заключается ценность.

Чем потеря отличается от проблемы?Очень часто слово «потеря» употребляется как синоним «проблемы». Давайте разберёмся, как эти явления различаются.

Проблема, с точки зрения lean, – это отклонение от стандарта. Стандарт – то, как должно быть, следовательно, проблема – это когда что-то идёт не так, как должно быть.

Проблему можно сформулировать и измерить, а точнее измерить то самое отклонение от стандартного состояния. Потеря, в свою очередь, может существовать сама по себе и не являться проблемой до тех пор, пока она не повлияет на отклонение от стандарта.

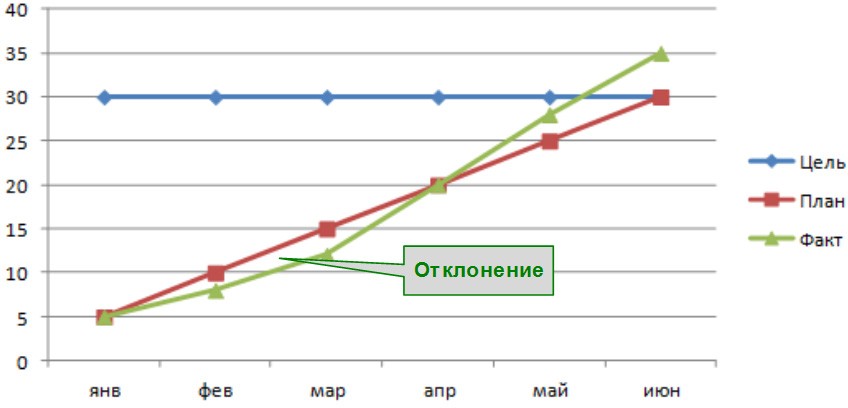

Графически пример «проблемы» можно изобразить в виде отклонения некого фактического показателя от запланированного значения (см. рисунок 3.2). Цель – это идеальное состояние показателя, план – запланированные значения показателя в конкретном временном периоде при поэтапном достижении цели, а факт – реальное значение того же показателя в тех же единицах измерения. Таким образом, при обнаружении отклонения факта от плана, необходимо провести анализ и выявить проблемы, помешавшие достижению планового значения.

Рис. 3.2

Например, проанализировав работу токаря, мы выявили основные виды потерь: перемещение, когда он ходит за заготовками на соседний участок, время ожидания, когда он ждёт подвоза инструмента, и потерю излишней обработки, когда он обрабатывает поверхность, не участвующую в работе изделия. На самом деле потерь каждого вида можно выявить огромное множество, но нам достаточно будет трёх. Какая из этих потерь может являться проблемой?

Давайте подумаем. Вероятнее всего, в данном случае проблема – невыполнение сменно-суточного задания (отклонение от плана, т. е. стандарта), если по стандарту работы токаря он не укладывается во время цикла изготовления изделия. Перечисленные потери являются возможными причинами появления проблемы. «Возможными» потому, что нам не известна степень их влияния на возникновение проблемы. Если токарь, несмотря на наличие перечисленных потерь, выполняет сменно-суточное задание, следовательно, они не влияют на проблему, т. к. её вовсе не существует. Наряду с невыполнением сменно-суточного задания, излишняя обработка может стать причиной такой проблемы, как перерасход режущего инструмента.

Таким образом, проблема – это отклонение от стандарта, т. е. некий измеряемый параметр, имеющий идеальное значение, отклонение от которого мы идентифицируем, как проблему. Мы можем измерить отклонение фактического значения от идеального (в рублях, метрах, граммах и т. д.). Поэтому потери и проблемы могут существовать независимо друг от друга, всё будет зависеть от того, какую планку вы ставите себе в той или иной работе.

Вы уверены, что это проблема?

Уже здесь можно понять, что иногда бывает достаточно сложно не только сформулировать проблему, но и отличить причину и следствие проблемы от её самой.

Правильная формулировка проблемы – наполовину её решение. Как я уже писал ранее в книге «Стоимость ≠ Ценность. Современные методики картирования потоков создания ценности с применением правила 80/20» [1], между причинами и следствиями различных проблем существует взаимосвязь. Коренные причины возникновения определённой проблемы в конкретной области (например, одного производства, завода, предприятия) могут влиять как друг на друга, так и на несколько проблем в той или иной степени. Чтобы лучше понять эту взаимосвязь, рекомендую обратиться к литературе по системному мышлению. Здесь просто отметим, что на появление одной и той же проблемы влияет несколько факторов, усиливающих друг друга.

Рассмотрим в качестве примера проблему под названием «простуда». Данная проблема попадает под определение, так как имеется ряд отклонений от стандарта (повышенная температура, наличие насморка и т. п.). Когда вас спрашивают: как вы умудрились простудиться (нашими словами – «в чём была причина»), вы отвечаете, что вас продуло сквозняком из форточки. Это главная (нашими словами – «видимая») причина. А то, что у вас ослаблен иммунитет из-за систематических недосыпаний, что вы съели мороженое или выпили холодный сок перед тем, как сесть под форточку, и многое другое, что может являться причинами, разумеется, упускается из виду, мы этого не замечаем. Рассуждая системно, мы, без сомнения, придём к выводу, что каждая из этих причин в той или иной степени повлияла на простуду. Но в какой? В рейтинге по степени влияния сквозняк однозначно стоит на первом месте, поэтому его и назвали главной причиной. Однако, если убрать мелкие причины с незначительным влиянием (мороженое, недосыпание…), то на удивление можно заметить, что сквозняк не мог бы вызвать простуду. В данном случае мелкие причины (с небольшим влиянием) усиливают действие друг друга.

Аналогично и причины проблем производства усиливают действия друг друга, а также способствуют появлению проблемы. Именно поэтому одно из правил в решении проблем гласит: мелкие и незатратные проблемы следует решать (устранять причину возникновения) незамедлительно. А при решении крупной проблемы предпочтение всегда стоит отдавать незатратным и быстрым способам, даже если они решают проблему только на 5 % или 10 %. Другими словами, лучше быстро, но не полностью решить проблему, чем полностью, но долго.

Основной ошибкой при формулировании проблемы является замещение проблемы либо следствием, либо предполагаемой причиной. Возвращаясь к предыдущему примеру с простудой, неправильными формулировками проблем являются «сквозняк», «насморк», «озноб». В то же время правильней всего было бы сформулировать проблему так, как это уже было сделано: «простуда». Формулируя проблему, обращайте внимание на причину и следствие, не путайте их. После формулирования проблемы задайте себе проверочный вопрос: «Что изменится, если проблемы не станет?» Если ничего существенного для вас не изменится, значит и проблемы, по крайней мере, в такой формулировке, не существует.

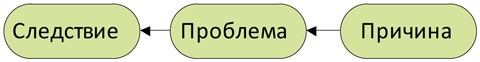

Рис. 3.3

Обратите внимание на принципиальную схему последовательности причин и следствий возникновения проблем (см. рисунок 3.3.).

Эта схема достаточно упрощена и показывает прямое отношение причин и следствий. Рассматривая реальные проблемы на практике, можно заметить, что взаимосвязи, как и последовательности, могут быть расположены по-разному, не говоря уже о количестве проблем и следствий. Одна проблема может являться несколькими следствиями, одно следствие может являться несколькими причинами и т. д. (см. рисунок 3.4). Всё это зависит от рассматриваемого вами процесса, его сложности и запутанности.

Работа менеджера (руководителя) как раз и заключается в выявлении и идентификации потерь, в правильном формулировании проблем, в расстановке приоритетов при их решении и поиске наиболее эффективного метода их решения. Эффективность в общем понимании – это выполнение какой-либо работы точно в срок в соответствии с предъявляемыми к ней требованиями при как можно меньших затратах ресурсов (времени, материалов, энергоносителей и т. п.). Посмотрев на рисунок 3.4 становится ясно, что это сделать непросто, хотя, если обратиться к статистике, более половины всех возникающих проблем (в расчёт берутся проблемы основного, создающего ценность процесса) являются достаточно простыми, т. е. им требуется не анализ, а принятие правильного решения.

Рис. 3.4

Почему проблема – это хорошо?Стоит отдельно остановиться на том, как обычно воспринимаются проблемы и потери современным менеджментом. «Потери – это плохо, так как они сжирают наши ресурсы, приводят к дополнительным затратам, но мы ничего не можем с ними поделать, так как они неизбежны», – я слышал эту фразу великое множество раз. Надеюсь, вы не согласны с ней, по крайней мере, со второй частью. Чтобы так считать, придумана даже отдельная классификация потерь: Муда (с японского – «потеря») первого и второго рода, то есть явная потеря и неизбежная. Многие считают, что потери есть, но их нельзя устранить, потому что так всё работает давно, так и должно быть.

«Проблемы, в свою очередь, – это тоже плохо, так как они мешают нормальному (то есть спокойному и монотонному) существованию менеджера, дестабилизируют производство и влекут различного рода убытки, в конце концов». Как с этим не согласиться?

Очень просто. Более того, если вы следуете принципам lean и применяете методы lean в своей работе, да и просто хотите что-то изменить и улучшить, вы просто обязаны не соглашаться с этими утверждениями, вы должны без сомнения опровергать их.

Вот вам альтернативный вариант. Проблемы – это хорошо. Проблемы – это наше богатство, наш потенциал, это возможности для улучшения. Решая проблемы, вы совершенствуетесь, набираетесь опыта, вы развиваетесь. А, как известно в нашем мире, есть два пути: развитие или деградация, золотой середины нет. Потери – это так же потенциал, это «золотые рудники», которые вам предстоит освоить. Ввиду специфики моей деятельности, потери – это часть моей работы, некого рода материал, который преобразуется в ценность и экономический эффект, о котором мы ещё расскажем.

Вспомните сами какую-либо перемену в жизни, которую вы воспринимали как проблему, например, смену работы, переезд на новое место жительства и т. п. Как вы воспринимали эту перемену, когда только столкнулись с ней? Как проблему или как возможность для улучшения? А как вы вспоминали эту перемену после разрешения?

Пожалуйста, прервитесь на минуту и вспомните.

Как вы думаете, почему люди привыкли воспринимать любые изменения, даже заведомо ведущие к положительным результатам, именно как проблемы, а не как возможности?

Вероятно, этому существует много объяснений, затрагивающих различные аспекты психологии человека. Возможно, это природная лень или, как я это называю, склонность к пребыванию в привычном комфортном состоянии. Мышление и действия человека можно сравнить с поездкой в автомобиле по колее в поле, а новые обстоятельства и вынужденные перестройки мышления – это выброс автомобиля из колеи и поиск направления движения к лесу или к речке. Другая теория основана на природном человеческом страхе: «А вдруг не получится?», «А вдруг что-то пойдёт не так?», «А вдруг будет хуже?» и т. п., что тоже не лишено смысла.

Так почему, если проблема всё равно неизбежна, не воспринимать её как возможность для улучшения? Это ведь проще, чем представляется на самом деле. Это и есть lean мышление, а также мышление победителей.

А кто вы? Решайте сами.

Как смотреть на проблему lean-взглядом?Смелый настрой на решение, а не на избегание проблем, выработать несложно. Разумеется, всё зависит от вашего желания. Сложнее выработать такой настрой у ваших подчинённых или рабочей группы (сейчас существует множество книг, описывающих различного рода способы мотивирования коллектива). Так как всё-таки перестроить своё мышление и воспринимать проблемы как возможности?

Для начала надо поверить и постоянно следовать двум простым правилам:

1. Решайте проблемы незамедлительно.

Сейчас объясню, что это значит. Никогда не откладывайте мелкие проблемы на час, два или на завтра, на следующую неделю и т. д. Мелкие, обнаруженные вами проблемы, требующие для своего решения минимум времени и средств, должны решаться в тот же момент. Иногда необходимо сделать только один телефонный звонок с мобильного телефона, находящегося в кармане, чтобы навсегда забыть о проблеме. Разве это так сложно? Разумеется, нет. Но почему-то множество людей откладывают такие проблемы, пребывая в уверенности, что в любой момент смогут с ней справиться. В результате проблема разрастается, переходя в категорию крупных и срочных, а для её решения требуется уже больше времени, сил и прочих ресурсов. Зачем же доводить до такого?

Вы спросите, а что же делать с крупными проблемами, которые не так-то просто решить сразу? В этом случае принцип остаётся неизменным. Но так как проблема крупная, т. е. требует времени для анализа и принятия решения, либо мобилизации неких ресурсов, необходимо просто сделать первый шаг в направлении её решения незамедлительно.

Например, что должен сделать директор завода, узнавший, что одна из несущих колонн его корпуса дала трещину? Он тотчас же назначает совещание с компетентными представителями всех служб для принятия решения. Другими словами, если вы не знаете сами, что делать с проблемой, то всегда найдутся те, кто сможет вас просветить. Таким образом, первый шаг – принятие решения и разработка некого плана действий. Далее, директор может договориться, чтобы на следующее утро была произведена точная оценка риска обрушения сторонними специалистами, найти подрядную организацию, способную исправить ситуацию, принять решение по финансовой стороне решения этой проблемы и т. д. Вариантов развития событий может существовать достаточно много. Основной смысл – мгновенная реакция на возникающую проблему.

Конец ознакомительного фрагмента.

Текст предоставлен ООО «ЛитРес».

Прочитайте эту книгу целиком, купив полную легальную версию на ЛитРес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.

Примечания

1

5С – система организации и рационализации рабочего места. Была разработана в послевоенной Японии, является аббревиатурой пяти японских слов:

Сэири (

Сэитон (

Сэисо (

Сэикэцу (

Сицукэ (

2

Картирование потока создания ценности – визуальное отображение технологической последовательности операций (этапов процесса) материального потока изготовления продукта, а также сопутствующих информационных потоков. Содержит информацию о параметрах выполнения операций (времени цикла, времени такта, количестве работников, доступном времени и т. д.). Позволяет сформулировать полное представление о функционировании потока, выявить его потери и «узкие места».