Встроенное качество

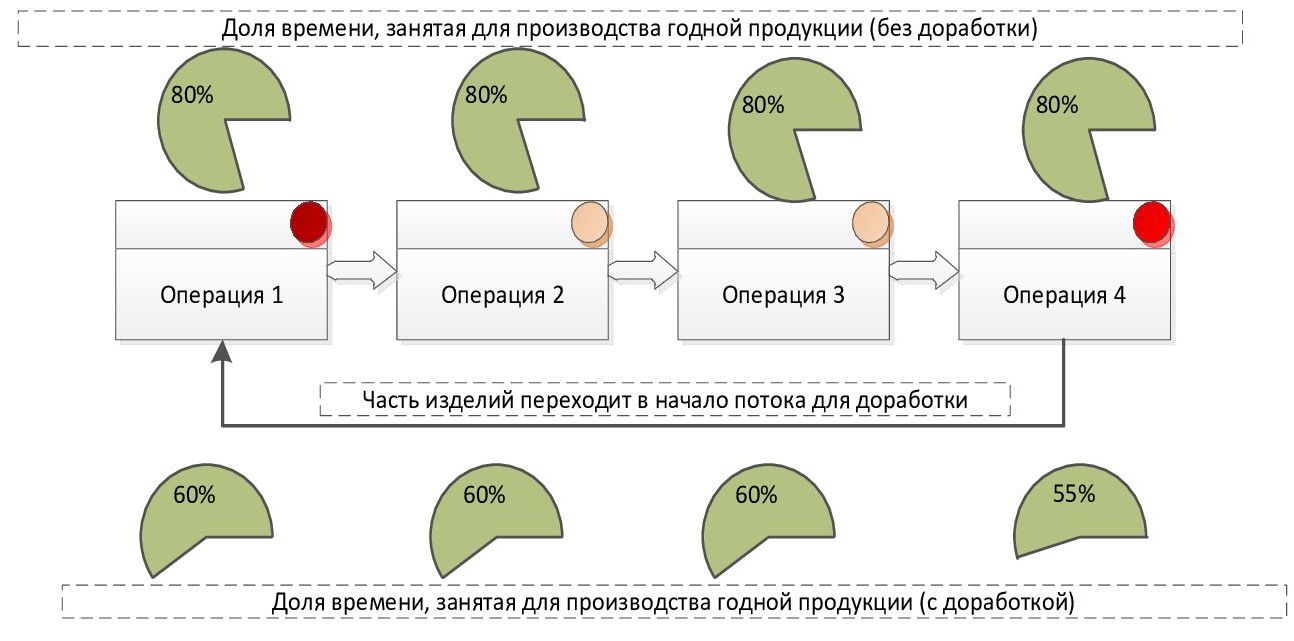

Обратите внимание на рисунок, расположенный ниже, он схематически отображает долю изделий (исправимого брака), поступающих в начало процесса на доработку (для исправления брака). Диаграммы, расположенные в верхней части схемы, отображают долю времени в конкретной операции, которая занята производством годной продукции. Разумеется, в этой доле времени содержится большое количество других потерь (кроме дефектов и переделок), сейчас мы не будем принимать их во внимание. Таким образом, производя дефекты 20% времени, не обнаружив это вовремя, последующие операции (№2 и №3) также будут тратить 20% времени впустую. Не производя собственных дефектов, они берут в работу брак, за работу над которым Заказчик не готов платить деньги. И так далее, до выявления дефекта. Примечательно, что после выявления дефекта (например, на операции №5 или №6), также будет тратиться не более 80% времени на продуктивную работу. Остальные 20 % времени будет составлять ожидание, т.к. входящих (поступающих) изделий уже будет меньше запланированного (недостаточно).

Диаграммы, расположенные в нижней части, отражают долю времени, занятые для производства годной продукции при условии её повторной доработки. После обнаружения брака на операции №4, доля продукции передаётся туда, где был заложен брак: на операцию№1. После доработки на операции №1, доработанный продукт снова попадает в поток. Тем не менее из 80% продуктивного времени остаётся уже 60%, т.к. 20% было потрачено на доработку. Последующие операции во время доработки ожидают продукт, и доля их продуктивного времени также не будет превышать 60%. Если пристальней посмотреть на операцию, являющуюся местом возникновения дефекта, можно увидеть, что доля продуктивного времени в ней будет ещё ниже. Это происходит потому, что обнаруженный брак не просто нужно выявить, но и отсортировать и отправить на доработку, что требует дополнительного времени. Таким образом, скорость потока серьёзно уменьшается, а время исполнения заказа увеличивается.

Разумеется, эти рассуждения справедливы для идеальной ситуации: синхронного потока единичных изделий. В реальном производстве подобные ситуации регулируются определённым количеством межоперационных запасов. Это ещё больше увеличивает время исполнения заказа, не решая коренных причин возникающих проблем.

Ту же логику рассуждений можно применить не только к браку, но и к технологическим потерям. Технологические потери – это определённая доля продукта (сырья, материала), определённая технологией, которая утилизируется (на всегда выходит из потока создания ценности) в процессе его производства.

Так, например, при механической обработке с заготовки постепенно снимают слои металла (сверлят, фрезеруют, режут и т.д.) пока она не станет такой деталью, какой её желает видеть Заказчик. При производстве бумаги, чтобы получить лист правильной формы, его несколько раз обрезают, что тоже является технологической потерей. В пищевой промышленности также существуют свои технологические потери, когда продукт режут на куски требуемой формы и т.д.

Как уже сказано в определении, эти потери определяются технологией производства: точностью и современностью оборудования, качеством сырья, оснастки, инструмента и т.д. Тем не менее, это всё равно потери, чем бы они не были обусловлены. Первые реплики, которую я сразу же слышу, говоря о технологических потерях, обычно следующие: «мы же не можем на него повлиять», «так задумано», «это же технология». Часто так и есть. Однако часто мы можем существенно сократить их. И это вовсе не значит, что ими не следует заниматься. Следует только задаться целью. Технологические потери – это такие же потери. Подумайте, где содержатся основные технологические потери, пройдите по потоку создания ценности, представьте себя на месте сырья или материала, входящего в поток. Посмотрите, где теряется сырьё или материал по мере движения по потоку создания ценности? Подумайте, почему это так происходит.

На практике, технологические потери можно легко выявить, а при желании найти несложные и дешёвые решения для их существенного уменьшения.

Пример из моей практики. При изучении процесса производства плавленого сыра, на этапе резки и упаковки были замечены большие технологические потери, на вид составляющие 5-10% от объёма производства. Кратко опишем технологию: расплавленная сырная масса заливалась в алюминиевые прямоугольные формы, затем выстаивалась при определённой температуре положенное по технологии время. Сыр затвердевал и принимал требуемые свойства и вкусовые качества. Далее его разрезали, упаковывали и фасовали. Форма с застывшим сыром имела глубину около 10-и сантиметров и площадь примерно равную листу формата А3. Она накрывалась алюминиевой крышкой. Причиной большого количества отходов при резке являлось то, что большинство алюминиевых форм и крышек к ним было покороблено и изношено из-за неаккуратного обращения. Никто никогда не занимался ими. Из-за кривых крышек и стенок формы, сырная масса застывала не в форме правильного прямоугольника, как следовало по технологии, а в виде неповторимых геометрических фигур. Как вы уже поняли, из этих геометрических фигур далее вырезали маленькие прямоугольники для фасовки. Решением проблемы огромных технологических потерь стало исправление всех форм и крышек (рихтовка) и возложение ответственности за их состоянием и периодической профилактикой на бригадиров.

Уверен, подобные простые решения могут быть обнаружены в любом процессе, главное сфокусировать на нём внимание и попытаться найти причины технологических потерь.

Когда мы определили, что дефект может возникнуть достаточно далеко от места его выявления, мы понимаем, что в работе по встраиванию качества нам придётся искать причины возникновения дефектов, устранять их и делать всё, чтобы снизить возможность их появления. Встраивание качества мы начнём с ответа на непростой вопрос: «как исключить возможность появления дефекта?»

Подведём итоги раздела. Важные понятия, которые нужно усвоить каждому работнику организации – это место выявление и место возникновения дефекта. Эти места могут совпадать или быть на значительном удалении друг от друга. Место выявления дефекта – это то место в процессе (операция, рабочее место, стадия технологического процесса и т.п.), где дефект был обнаружен. Место возникновения дефекта – это то место в процессе (операция, рабочее место, стадия технологического процесса и т.п.), где произошёл сбой, в результате которого появился дефект. Необходимо вести оба понятия в обиход и осознать, что стоимость дефекта возрастает по мере его удаления от места возникновения. Понимание этого, а также оценка существующих дефектов в денежном выражении могут стать первыми шагами к встраиванию качества. Кроме этого, следует воспринимать исправимый брак и технологические потери таким же вредным для организации явлением, как и окончательный брак. Исправимый брак часто бывает дороже и опаснее, чем не исправимый. Посмотрите, какие технологические потери существуют в ваших процессах и как их можно сократить, постарайтесь по-новому взглянуть на них и на исправимый брак.

Работа со статистикой

Прежде чем переходить к принципам и решениям, применяемым при встраивании качества, нельзя обойти вопрос достоверного сбора данных и анализа статистики. Мы не будем рассуждать о важности сбора и анализа информации, мы также не будем вдаваться в глубокое описание способов сбора и анализа статистики. Тем не менее, как мы помним, любой процесс, который мы улучшаем, сначала должен быть измерен. Нет измерения – нет улучшения. Иначе как мы узнаем, что действительно сделали хорошо, а не навредили процессу? Эту простую истину в различных формулировках приводили ещё Ф. Тейлор и Э. Деминг. Она остаётся актуальной и по сей день.

Во-первых, статистика необходима нам для того, чтобы правильно расставить приоритеты в работе. Чтобы не распылять собственные силы, материальные и временные ресурсы на небольшие, дешёвые или незначительные дефекты, следует понимать, где концентрируется основная масса брака. Применяя правило Парето к нашей ситуации, мы имеем 20% номенклатуры продукта, которые составляют 80% всего объёма брака, или 20 % дефектов приносят 80% убытков. Как бы вы не применили правило Парето, как бы вы не собирали статистику, нет сомнения, что в работе по повышению уровня качества следует в первую очередь фокусироваться на тех 20% дефектах или изделий, положительный результат в работе с которыми даст наибольший результат в качестве в целом.

Знаете ли вы номенклатуру вашей продукции, которая содержит основное количество дефектов?

Знаете ли вы основные виды дефектов, составляющие наибольший объём забракованной продукции?

Это несложные, но необходимые для встраивания качества вопросы, на которые позволяет ответить статистика.

Во-вторых, наблюдая за динамикой определённых статистических показателей, мы можем судить об эффективности тех или иных мероприятий. Часто в любых процессах производства, и не только производства, существует огромное количество причинно-следственных связей, разобраться в которых можно только эмпирическим путём. Таким образом, постепенно улучшая процесс и анализируя статистические показатели, можно избежать негативных последствий неправильных решений, вовремя среагировав на них. Кроме того, lean – это постоянное совершенствование, которое в свою очередь требует постановки цели и также отслеживания статистики.

Один из принципов lean гласит «принимай решение на основе фактов: достоверной информации, полученной из места создания ценности». Статистика в данном случае и является такой информацией, т.е. предприятия и руководители, исповедующие принципы lean, не принимают решений на основе своих внутренних ощущений, они смотрят на статистические данные и ключевые показатели процессов.

В том или ином виде работа со статистикой ведётся в каждой организации, где-то на основании оперативных данных ежедневно принимаются решения, выявляются и решаются проблемы, а где-то статистика округляется и сводится раз в квартал для отражения в отчёте.

Как бы ни была организована работа со статистическими данными в вашей организации, важно понимать следующие моменты:

Статистические данные нужны только для принятия решения (выявления проблемы, расстановки приоритетов), если на основании данных невозможно принять решение, или оно не является оперативным, нам такие данные не нужны. Например, если поднимать статистику по браку раз в три месяца, то какие бы хорошие решения на основании неё не принимались, поезд уже давно ушёл и уже невозможно понять причины его возникновения. Остаётся лишь полагаться на опыт и чутьё.

Следует всегда понимать, зачем собирается та или иная информация. Как и любая работа, она должна иметь Заказчика: того, кто её анализирует и принимает решение. В противном случае, это потеря. Есть информация, например, количество дефектов в потоке, которая собирается ежедневно для мониторинга отклонений в процессе: быстрого выявления и реакции на проблему. Есть информация более детальная, например, срез по причинам возникновения дефектов, необходимая для глубокого анализа и проработки. Есть специальная статистика, например, по определённому продукту, позволяющая оценить эффективность изменения его конструкторской или технологической доработки.

Посмотрите на собираемую в вашей организации статистику с этих точек зрения, уберите лишнее и оставьте то, что будет полезно для вас. Но не торопитесь это делать прямо сейчас, дочитайте книгу до конца. Возможно, что изложенные здесь принципы и подходы помогут вам переосмыслить ваше отношение к качеству в целом и к сбору статистики в частности.

Подведём итоги раздела. Измерять надо, но измерять надо с умом: знать, что измерять и зачем. Избегайте бесполезной работы по сбору данных и неоперативных решений.

Анализ и коренные причины

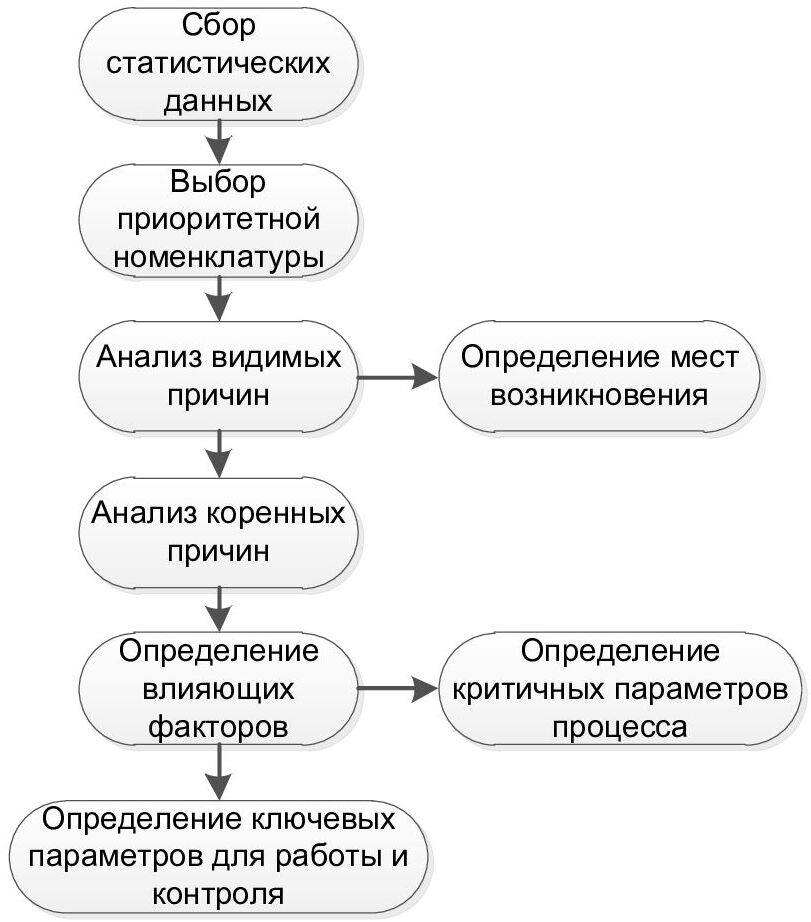

В данном разделе мы постепенно переходим от несомненно необходимой теоретической части к более интересной, практической. Мы достаточно поговорили о важности владения статистической информацией и теперь мы понимаем, что статистика является первым шагом к встраиванию качества в ваши процессы. Далее будет описан общий алгоритм факторного анализа, который будет являться фундаментом для применения всех описанных в настоящей книге принципов и подходов. Обратите внимание на рисунок, расположенный ниже.

Основой анализа является наличие статистической информации: где и сколько обнаруживается, и производится дефектов, какие виды этих дефектов. Имея эту информацию, мы можем из всей, порой достаточно многочисленной, номенклатуры производимых продуктов выбрать те, которые содержат наибольшую часть дефектов по количеству или по стоимости. Именно с ними мы и будем работать в дальнейшем. Лучше всего выбрать 1-2 вида продукта и поработать с ними. Как правило, решая проблему с наиболее браконосным продуктом, решаются проблемы с менее браконосными. Это происходит из-за того, что ошибки или сбои в процессе имеют одинаковые причины и по-разному отражаются на различной номенклатуре.

Следующий шаг алгоритма – это анализ видимых причин возникновения дефектов, за которым следует шаг анализа коренных причин возникновения дефектов. Как правило, наиболее браконосная номенклатура имеет не так много разных видов дефектов. Можно выделить 1-2 вида дефекта, с которыми следует продолжить работу. Встречаются ситуации, когда сложно выделить 1-2 постоянно повторяющихся дефекта, что говорит о серьёзной нестабильности. В любом случае, каждый продукт и дефект стоит рассматривать поочерёдно и последовательно, это и есть совершенствование.

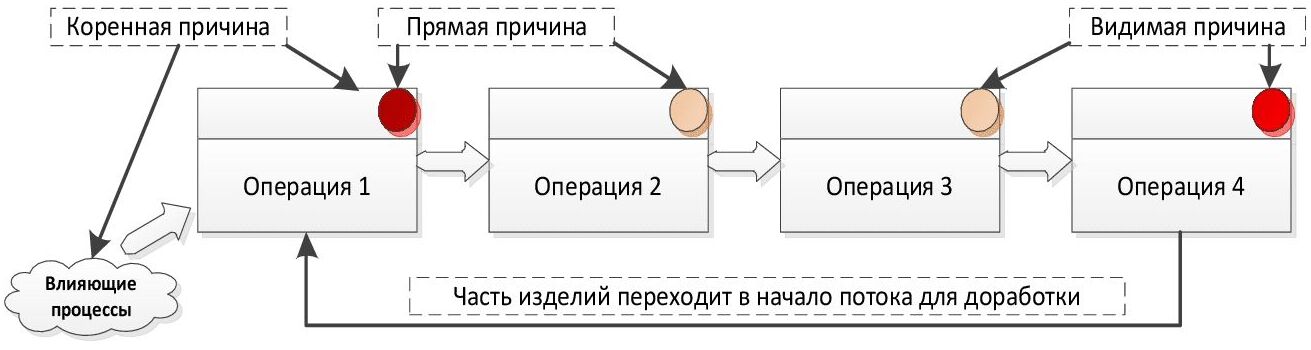

Сделаем небольшое отступление от темы и объясним очередные термины, часто встречающиеся в настоящей книге, в lean и в целом при решении проблем. Разберём виды причин возникновения дефектов или виды возникновения проблем (дефект по определению является проблемой). Выделяют три вида причин, которые в разных формулировках можно встретить в различных источниках информации. Это видимая причина, прямая причина (первопричина) и коренная (корневая) причина.

Нас в процессе анализа будут интересовать больше коренные причины, однако, чтобы их найти и убедиться, что они действительно являются таковыми, нам необходимо владеть приведённой классификацией. В качестве примера рассмотрим упрощённую типичную ситуацию.

Например, проблема заключается в том, что не заводится автомобиль. Видимая причина устанавливается сразу – сел аккумулятор. Если устранить только видимую причину (зарядить аккумулятор), то через какое-то время автомобиль не заведётся снова, так как ослаблен ремень генератора и, соответственно, аккумулятор не будет подзаряжаться (первопричина, т.е. почему разрядился аккумулятор). Если подтянуть ремень генератора, автомобиль определённо проездит дольше до следующего появления той же проблемы. Однако если найти коренную причину и устранить её, проблема с огромной долей вероятности больше не возникнет. Коренная причина может заключаться в изношенной резьбе (неправильно нарезанной, не из того материала и т.п.) болта-натяжителя ремня, который стал причиной его ослабления и разрядки аккумулятора.

видимая причина – причина, которая первая бросается в глаза, например, севший аккумулятор при проблеме «не заводится автомобиль»;

прямая причина (первопричина) – причина, которая приводит к появлению видимой причины и самой проблемы, при устранении которой проблема исчезает, но нельзя гарантировать, что с течением времени она не появится снова, например, ослабший ремень генератора при той же проблеме;

коренная причина – является источником первых двух, при устранении которой проблема уже никогда не появится.

На рисунке (см. выше) схематично показаны возможные места расположения видимой, прямой и коренной причин возникновения дефектов. Обратите внимание, что коренные причины могут находиться в любых процессах, влияющих на основной процесс или операцию, а не обязательно в месте возникновения дефекта. Также и видимая причина не всегда может находиться в месте выявления дефекта.

Анализируя и определяя видимые причины возникновения дефекта, как правило, проводится неглубокий анализ. Самый простой вариант – это пройти по потоку создания ценности изготовления конкретного продукта и посмотреть своими глазами на каких стадиях появляется, или может появиться дефект. Одновременно с определением видимых причин определяется и место возникновения дефекта. Определения места возникновения дефекта будет достаточно для данного шага анализа. Видимая причина может быть отнесена к определённой операции в потоке, к работе оборудования или к очевидным изменениям технологии. Не стоит на данном шаге углубляться в анализ причин. Это будет сделано дальше, при анализе коренных причин возникновения дефектов.

Понимание того, что такое коренная причина, является ответом на вопрос, почему та или иная проблема (дефект) возвращаются снова и снова после их устранения.

Добраться до коренной причины не просто. Но можно при помощи различных способов и инструментов, наиболее распространённый из них «5 почему», суть которого заключена уже в его названии: анализируя причины последовательно несколько раз задаётся вопрос «почему» до определения коренной причины проблемы. Считается, что в среднем для определения коренной причины, достаточно 5 раз спросить «почему?» О некоторых инструментах поиска коренной причины вы можете прочитать в книге «Стандартизованная работа. Метод построения идеального бизнеса» (п. 2 Библиографии).

Работая с выявленными дефектами, впрочем, как и с любыми проблемами, необходимо задавать себе вопросы «почему?», «в чём коренная причина?», «устранена ли коренная причина?» и т.п.

После устранения какого-либо дефекта или решения определённой проблемы, не торопитесь радоваться, а отследите некоторое время (неделю, две …), не появляется ли больше дефект. Оцените, насколько точно была определена коренная причина, насколько результативны были мероприятия. Стоит отметить, что коренных причин возникновения той или иной проблемы (дефекта) может быть не одна, а несколько. Чем сложней рассматриваемый процесс, тем сложнее в нём причинно-следственные связи, что означает, что одна проблема может иметь несколько причин и множество коренных причин, общих с другими проблемами.

Определив коренные причины, можно незамедлительно начать их устранять, если это возможно. Уже на стадии анализа в голову могут прийти не затратные, простые и быстрые решения. С них и следует начинать работу. Если что-то можно реализовать просто, быстро и незамедлительно, этим надо непременно воспользоваться.

Очень часто встречается следующая ошибка на данном этапе. Работа просто останавливается на определении коренных причин, а иногда даже на определении малой части коренных причин или выработки первого пришедшего в голову решения. Да, можно определить коренную причину как изношенное оборудование (что в своей сути является совершенно не правильным) и ждать его модернизации. Но это уже не lean подход и ни о каком встроенном качестве здесь речи быть не может. Коренные причины никогда не могут быть сформулированы как «человеческий фактор» (т.к. мы помним, что правильный процесс даёт правильный результат и ни один здравомыслящий работник не делает брак сознательно), а также изношенное или устаревшее оборудование (это как раз является видимой причиной, а не коренной). Не останавливайтесь на поиске коренных причин проблем и на реализации небольших и очевидных решений. Наша задача обеспечить такой уровень качества, чтобы дефектов не было в принципе. Это идеал, к которому мы стремимся. Чтобы этого достичь, нам необходимо максимально снизить вероятность их появления, т.е. нескольких коренных причин может быть мало.

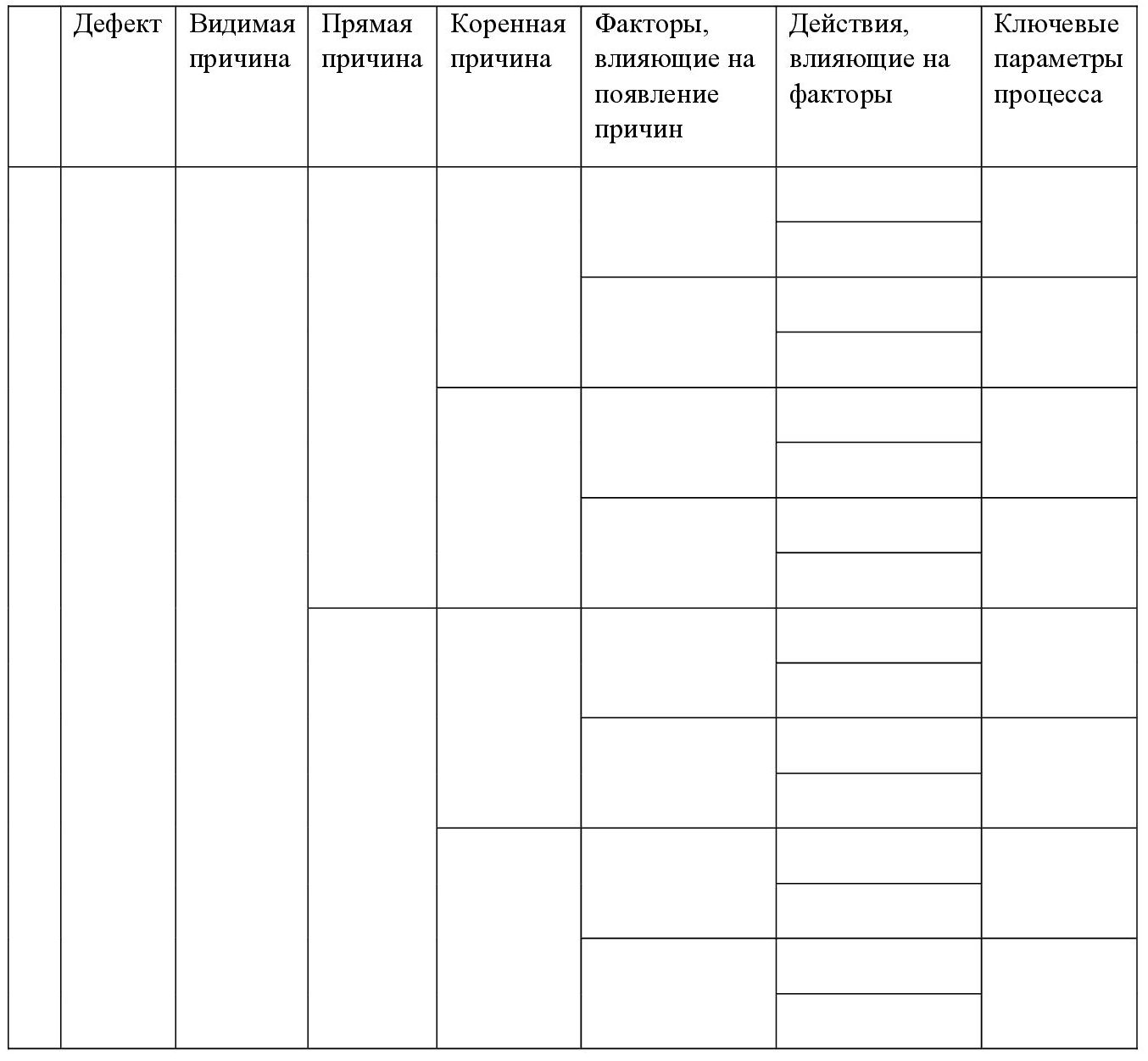

Следующим шагом мы анализируем, что может повлиять на появление дефекта: отклонения или сбои в процессе. Всю аналитическую цепочку можно представить в виде таблицы (см. рисунок ниже), которую удобно применять, выполняя сам анализ.

Это всего лишь небольшой пример таблицы, призванный показать последовательность анализа, а также всю его серьёзность. Согласно примеру, для определённого дефекта определяется его место возникновения и видимая причина. Мы понимаем, что на практике таких мест и причин может быть больше одной, здесь, чтобы не загромождать таблицу, мы взяли одну. Далее определяются вероятные первопричины, которых может быть также несколько, затем коренные причины.

После этого осуществляется определение влияющих факторов: следующий шаг алгоритма. На этом шаге мы должны понять, что влияет в целом на появление этого дефекта, на появление прямой и коренной причин. Сейчас разберём, как это делать. Стабильность работы любого процесса всегда связана с пятью основными параметрами (критериями процесса): 5М. Это человек (man), машина (machine), материалы (material), технология (method), измерение (measurement) и иногда сюда же относят другие «М», например, рабочую среду (medium) или менеджмент (management), которые можно рассматривать при определённой специфике процесса. Нам сейчас будет достаточно основных пяти «М»:

Человек (man). Стабильность работы любого процесса в первую очередь зависит от человека, а точнее от степени его влияния на процесс. Чем больше процесс зависит от людей, тем больше этот параметр будет влиять на стабильность. Начиная со стабильности по выходу персонала и заканчивая стабильности по качеству и темпу его работы. Применительно к факторному анализу мы рассматриваем все факторы, связанные с человеком, которые могут так или иначе повлиять на появление дефекта. Например, факторы, связанные с внимательностью человека (пропуск незаметных дефектов, сигналов об отклонении в работе оборудования), физическими характеристиками человека (недостаточная затяжка гайки), компетентностью (незнание технологии, точных норм и параметров процесса) и т.д. Ответьте на вопрос «Какие факторы, связанные с работой персонала, влияют на появление дефекта (коренной причины)?»

Машина (machine). Это следующий параметр в рейтинге наиболее популярных. В любом процессе производства так или иначе участвует оборудование. Порой оно сильно облегчает процесс производства, увеличивая скорость и исключая дестабилизирующее влияние человека на процесс. Иногда наоборот, сама работа оборудования может стать причиной появления дефектов. Здесь мы рассматриваем все факторы, связанные с работой оборудования, влияющие на появление дефектов. Например, факторы, связанные с параметрами и диапазонами работы в определённых параметрах (диапазон давления, температуры, силы тока и т.п.), критичных для качества продукции, факторы, связанные с точностью работы (точность дозирования материалов, точность измерений) и т.д. Ответьте на вопрос «Какие факторы, связанные с работой оборудования, влияют на появление дефекта (коренной причины)?»

Материалы (material). Стабильность качества и своевременности поставки материалов (сырья) на производство – это следующий параметр, определяющий стабильность всего процесса. Факторов, влияющих на появление дефектов, связанных с материалами, бывает не так мало, как можно подумать. Например, нестабильный состав или свойства материалов (подача материалов разных марок, сортов), чувствительность материала к прочим факторам (к влажности, времени нахождения в производстве), обращение с материалами (способ хранения, дозирование). Ответьте на вопрос «Какие факторы, связанные с материалами и сырьём, влияют на появление дефекта (коренной причины)?»

Технология (method). Этот параметр тесно связан со всеми остальными, т.к. работа оборудования и человека, применяемые материалы и средства измерения определяются технологией. Правильный процесс определяется правильной технологией и наоборот. Анализируя технологические факторы следует рассматривать всё что связано с технологией и способом выполнения работ. Например, повторяемость способов выполнения работ (всегда ли работа выполняется одним наилучшим способом?), конкретные технологические факторы (правильная установка детали, угол подачи материала, соотношение материалов в смеси и т.д.). Ответьте на вопрос «Какие факторы, связанные с технологией, влияют на появление дефекта (коренной причины)?»

Измерение (measurement). Часто стабильность процесса зависит от способов, средств и частоты измерения определённых параметров продукта. Несмотря на то, что этот параметр можно отнести к технологии, его часто рассматривают отдельно. В моей практике неоднократно встречались случаи, когда не стандартизированный (расплывчатый, неописанный) способ измерения являлся причиной дополнительной отбраковки продукта. Это пример отсутствия чётких стандартов измерения, кроме этого часто встречается отсутствие необходимых измерительных приборов (взвешивание на глаз) и тому подобные явления. Ответьте на вопрос «Какие факторы, связанные со способами и средствами измерения, влияют на появление дефекта (коренной причины)?»