Полимерные седла поворотной арматуры. Современные подходы к выбору и изготовлению

6. Ограниченный срок хранения полуфабрикатов при наличии определенных условий хранения (температура хранения);

7. Отсутствие возможности последующей доработки изделия (например, сварки) вследствие отсутствия возможности размягчения при повторном нагреве.

В этой связи, современные тенденции по внедрению полимерных композитов ориентированы на термопластичные материалы. Тем не менее, полностью исключать из рассмотрения термореактивы тоже нельзя, поскольку, несмотря на все описанные недостатки, у них есть и определенные достоинства. Окончательное решение по типу принимаемых материалов принимается исходя из комплексного и всестороннего взгляда на конкретную инженерную задачу.

Пример. Одной из актуальных задач повышения износостойкости и снижения энергопотребления приводами арматуры является уменьшение теплового расширения полимера в широком диапазоне эксплуатационных температур. Это связано с тем, что существует явно противоречие: для повышения надежности герметичного соединения приходится завышать размеры посадочного натяга, тогда как при повышенных температурах, этот натяг является источником износа, задиров седел и энергопотерь на преодоление сопротивления. При этом учитывая, что седло является сопрягаемой деталью, им часто жертвуют не только с точки зрения повышения истираемости из-за завышенных размеров при тепловом расширении, но и собственной механо и термодеструкции (т.н. seat jam), когда седло вспучивается из-за стесненной деформации в сторону шара и происходит заклинивание.

Решением является применение полимеров с низким коэффициентов теплового расширения. Для этого в настоящее время используются полимеры с наполнителями, например, стекловолокном, резко снижающим расширение полимера с ростом температуры, рис.2.6.

Рис. 2.6. Изменение коэффициента линейного напряжения различных полимеров при использовании стекловолокна в качестве наполнителя [2].

Задачи сегодняшней инженерии контактных поверхностей решаются при помощи системного выбора материалов для арматуры. При этом исходят из многих факторов. Кроме механических свойств, антифрикционности, износостойкости, термостойкости в последнее время ими становятся такие показатели как термостабильность, низкий коэффициент линейного расширения и др. Пока еще неучитываемыми свойствами являются:

– учет плотности полимеров,

– работоспособность при тепловом старении при длительной эксплуатации,

– способность к влагопоглощению,

– учет упругих свойств при сжатии и циклировании давления и температуры, включая собственные пульсации давления и температуры среды в трубопроводе,

– коэффициент износа,

– количество циклов,

– твердость поверхности и пр.

– динамический коэффициент трения.

– изменение диэлектрической проницаемости и поверхностного и объемного удельного электрического сопротивления и электропроводности в газовой и взрывоопасной среде.

Эти специфические свойства в большой степени отвечают требованиям испытаний, которые должны проводиться для седел арматуры. Ряд примеров построения таблиц в зависимости от требований к свойствам приведен ниже, табл.2.8:

Табл.2. 8. Группы пластмасс по коэффициенту трения по стали Kтр.[2]

Прим.

Табл. 2.9. Группы пластмасс по коэффициенту износа на сетке [2]

Табл. 2.10. Группы пластмасс по коэффициенту линейного теплового расширения

К примеру, анализ табл. 2.10. показывает, что применение фторопластов (ПЭТФ) с точки зрения высокого линейного расширения не является оптимальным.

Некоторые компании (Константа-2, Волгоград) предлагают новые решения на основе новых перспективных видов материалов линейки Констафтор. Они позволяют резко уменьшить коэффициент линейного расширения и тем самым обеспечить значительную выгоду при использовании материала, рис.2.6.

Рис. 2.6. Средние значения коэффициентов линейного расширения материалов в интервале температур -700С – + 2000С [4]

2.4. Кейс. Современные подходы к выбору мягких уплотнений в компании Арматэк

Материалы уплотнений трубопроводной арматуры

Рис.1. Уплотнение

Герметичные уплотнения широко применяют во многих направлениях техники и технологий. От их работоспособности в значительной степени зависят функциональные возможности разных видов оборудования. Сама же работоспособность уплотнительных элементов в значительной степени определяется свойствами материалов, из которых они изготовлены. Поэтому к выбору этих материалов производители подходят очень ответственно.

В соответствии с «ГОСТ 24856-2014. Арматура трубопроводная. Термины и определения» уплотнение в трубопроводной арматуре ─ это совокупность сопрягаемых элементов, обеспечивающих необходимую герметичность подвижных или неподвижных соединений деталей и узлов. А уплотнительная поверхность ─ это поверхность сопрягаемого элемента, контактирующая с уплотнительным материалом или непосредственно с поверхностью другого сопрягаемого элемента при взаимодействии в процессе герметизации.

Уплотнения арматуры выполняют важнейшую функцию, значение которой переоценить невозможно, ведь герметичность определяет надежность трубопроводной арматуры, а потому является ее наиважнейшим качеством. Герметичность обеспечивают различные уплотнения: уплотнение затвора арматуры, сильфонное уплотнение, сальниковые уплотнения арматуры, уплотнения между отдельными фрагментами ─ крышкой и корпусом, например. Есть еще уплотнения соединительных патрубков, где используют материалы для уплотнения резьбовых соединений и материалы для уплотнения фланцевых соединений. Как свидетельствует статистика, более половины случаев выхода трубопроводной арматуры из строя происходит по причине износа уплотнительных поверхностей, приводящего к снижению герметизирующей способности уплотнительных соединений.

Износ уплотнительных поверхностей

Износ уплотнительных поверхностей ─ явление многогранное, включающее не только наиболее очевидный механический износ, возникающий из-за трения контактирующих поверхностей при открытии и закрытии затвора арматуры, но также коррозионный и эрозионный износ. Коррозионный износ обусловлен воздействием рабочей среды, а его масштабы ─ ее агрессивностью, т. е. химической активностью, проявляющейся в готовности вступать в химические реакции с материалом уплотнения. Эрозионный износ уплотнительных поверхностей ─ следствие газодинамического или гидродинамического воздействия на них рабочей среды. Особенно высокой эрозионной стойкостью должны обладать материалы уплотнений трубопроводной арматуры, работающей при высоком давлении.

Наиболее интенсивному износу подвержены подвижные элементы уплотнений. Так, в очень сложных условиях функционируют уплотнительные кольца в самом распространенном типе трубопроводной арматуры ─ задвижках, при каждом открывании-закрывании запорного органа которых имеет место интенсивное трение уплотнительных поверхностей затвора.

Степень износа уплотнительных поверхностей зависит от того, насколько внутренняя структура материала уплотнения способна противостоять действию внешних нагрузок с учетом таких их особенностей, как характер распределения, вид, интенсивность.

Материалы ─ уплотнительные, прокладочные, герметизирующие

Классифицируя материалы, используемые для изготовления трубопроводной арматуры, те из них, которые служат для обеспечения герметичности, часто разделяют на несколько групп ─ уплотнительные, прокладочные, герметизирующие.

Уплотнительные материалы применяют для создания уплотнительных поверхностей затворов трубопроводной арматуры. Прокладочные ─ для изготовления уплотнительных прокладок. Герметизирующие─ для герметизации узлов прохода через крышку корпуса шпинделя или штока. Такое разделение, несмотря на то, что всеми перечисленными категориями материалов решается общая задача ─ обеспечить заданную герметичность арматуры ─ объяснимо, поскольку в наборе требований, которым они должны соответствовать, существуют определенные различия. Так, наряду с необходимой всем им упругостью, материалы уплотнения затворов обязательно должны обладать антифрикционными свойствами, совсем необязательными для прокладочных материалов.

Материалы для мягких уплотнений затвора

Сегодня, благодаря развитию химических технологий, в качестве материалов для уплотнения широко используют мягкие неметаллические материалы. Хотя нельзя не отметить, что мягкое уплотнение затвора трубопроводной арматуры появилось намного раньше обычно ассоциируемых с ним полимеров. Уже в древности для этого применяли обыкновенную сыромятную кожу. И сегодня она продолжает служить в качестве материала уплотнительной поверхности затвора, но конкурировать на равных с продуктами современных химических технологий ей очень сложно.

Использование неметаллических уплотнительных материалов с низким модулем упругости позволяет обеспечить требуемую герметичность без значительных усилий уплотнения, сопровождающихся дополнительным нагружением узлов трубопроводной арматуры.

Теоретический задел для получения полимерных материалов был создан фундаментальной наукой еще в XIX столетии. Но начало продолжающегося до сих пор технологического прорыва приходится на 30-е годы XX столетия. Именно к этому времени относится появление ПВХ (поливинилхлорида) или широко применяемого для изготовления уплотнений трубопроводной арматуры фторопласта. Последний был получен в 1938 году. Его другое название ─ тефлон, является торговой маркой, зарегистрированной компанией DuPont.

Сегодня фторопласт (он же ─ тефлон, политетрафторэтилен, материал уплотнения PTFE (Polytetrafluoroethylene)) получил чрезвычайно широкое распространение при устройстве уплотнительных поверхностей затворов трубопроводной арматуры. Фторопласт обладает высокой химической стойкостью и почти безразличен к воздействию кислот, щелочей и растворителей. Он сохраняет свои физико-механические параметры в широком диапазоне температур, имеет низкий коэффициент трения. И при этом ─ экологически безвреден. Есть, правда, одно «но» ─ текучесть даже при сравнительно небольших нагрузках. Для улучшения физико-механических показателей его армируют стекловолокном или т. н. «углеволокном».

Перспективным материалом для изготовления уплотнений является термопласт PEEK (Poly-etheretherketone или Полиэфирэфиркетон), обладающий высокой износостойкостью и сохраняющий механические свойства при температуре до 300OC. Важное качество PEEK ─ устойчивость к воздействию водяного пара. Его использование позволяет получить износоустойчивое и термостойкое уплотнение.

Широкое распространение получили эластомеры ─ материалы, которые при приложении небольших усилий способны значительно деформироваться, а после снятия нагрузки немедленно возвращаться в исходное положение.

В качестве материала для уплотнений затворов трубопроводной арматуры используются различные резины. Высокой прочностью и хорошей сопротивляемостью к истиранию обладают резины на основе СКН (бутадиен-нитрильного каучука).

Достаточно широко для изготовления седловых уплотнений применяется EPDM ─материал уплотнения, относящийся к синтетическим эластомерам. Этиленпропиленовый каучук или этилен-пропилен-диен-каучук (аббревиатура EPDM означает Ethylene Propylene Diene Monomer rubber) отличается хорошими механическими свойствами и может работать в широком ─ от минус 500C до плюс 150OC ─ температурном диапазоне. Материал устойчив к высокотемпературным и агрессивным рабочим средам ─ горячей воде, пару, щелочам. Русская аббревиатура ─ СКЭП (двойной) или СКЭПТ (тройной) этиленпропиленовый каучук.

NBR─ материал уплотнения, также являющийся эластомером, только на другой ─ акрил-нитрил-бутадиен-каучуковой ─ основе. Обладает высокой твердостью и достаточно высокой износостойкостью. В уплотнениях затворов трубопроводной арматуры также используется H-NBR ─гидрированный акрил-нитрил-бутадиен-каучук.

Сополимеризацией фторсодержащих мономеров получают т. н. фторкаучуки (или фторорганические каучуки, фторэластомеры). Присутствие фтора делает их термостойкими и устойчивыми к воздействию многих агрессивных сред. В России применительно к этим материалам используется аббревиатура СКФ. Материал уплотнения FKM (Fluorinated propylene monomer) и FPM (Fluorocarbon) ─ это разные у различных занимающихся стандартизацией организаций, названия одного и того же продукта. Материал уплотнения Viton─ торговая марка. FKM (FPM) ─ материал уплотнения, имеющий набор важных качеств: высокую теплостойкость, хорошую износостойкость и стойкость к абразивному истиранию, химическую инертность

По материалам сайта www.armatek.ru [5]

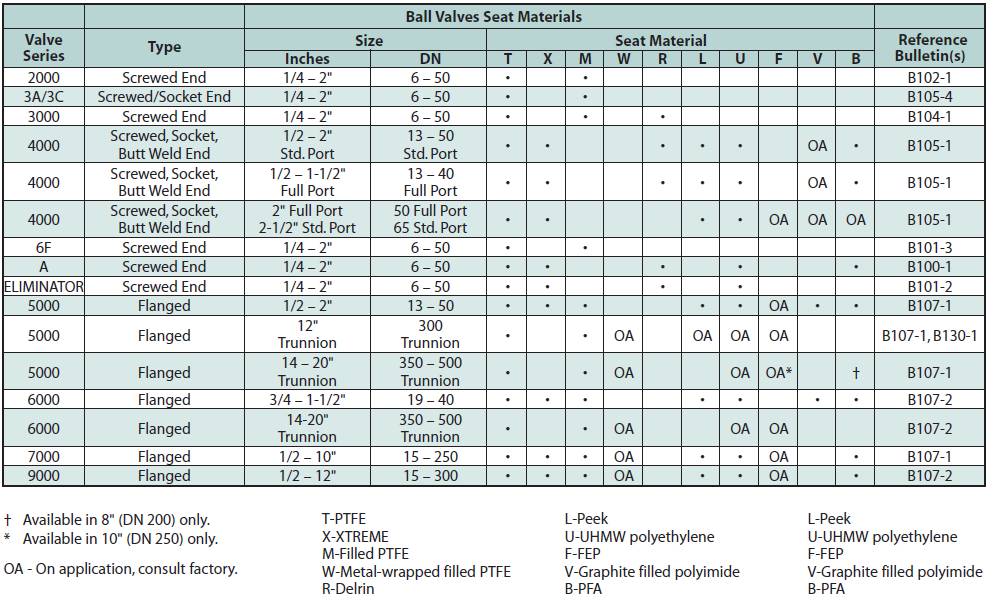

Для сравнения приведем материалы, которые использует известная американская компания Jamesbury для своих шаровых кранов и поворотных затворов.

2.5. Кейс. Материалы для уплотнений компании Jamesbury

Компания Jamesbury производит арматуру с полимерными седлами, начиная с 1956 года, и накопила значительный опыт в эксплуатации подобной арматуры.

Ее наиболее используемые типы пластмасс для шаровых кранов показаны ниже, табл.1.

Табл. 1. Материалы для полимерных седел шаровых кранов компании Jamesbury

Компания производит шаровые краны и обеспечивает их разнообразными седлами из разных пластмасс, как для массового, так и специального применения. Главной задачей выбора материалов седел является надежность и устойчивая работа в как можно большем периоде эксплуатации.

Компания учитывает такие важные факторы, определяющие надежность отсечки, как природа рабочей среды. Жизнь седла в большой степени зависит от давления, температуры, степени скачков и флуктуации давления и температуры, скорости потока, скорости работы клапана, частоты циклов открытия-закрытия. Все эти параметры можно обнаружить в реальной эксплуатации. Правильный выбор седла должен противостоять всем этим факторам.

PTFE (T)

Основной тип материала седла шаровых кранов – это чистый PTFE, обеспечивающий работоспособность седла при Т -730С до 2040С и химическую совместимость для множества разнообразных химических сред, также как и для работоспособности в условиях радиации.

Наполненный PTFE (M)

Наполненный или армированный PTFE сочетает в себе все свойства чистого PTFE по химической стойкости, но способен работать при более высоких температурах до 2600С при диаметрах до DN150 мм. Седла для больших номинальных диаметрах работают при температурах до 2320С.

PTFE С НАПОЛНИТЕЛЕМ И МЕТАЛЛИЧЕСКИМ ПРОТЕКТОРОМ (W)

PTFE с наполнителем и металлическим протектором является подвидом наполненного PTFE. Эти седла специально разработаны для условий эксплуатации с частыми гидравлическими ударами. Одно из главных применений – в целлюлозно-бумажных комбинатах на участках выдува варочных котлов.

PEEK (L)

Материал основан на полиэтилентерекетоне и значительно увеличивает способность работы седла в условиях пара. Седла предназначены для качественной отсечки в условиях насыщенного пара до 33Бар. Седла из этой пластмассы расширяют диапазон температурного применения арматуры с полимерными уплотнениями до 2880С с повышением коррозионной стойкости.

DERLIN (R)

Седла из пластмассы DERLIN используются в арматуре, предназначенной для высоких давлений до класса ANSI 600. Это позволяет им полностью соответствовать и классу давления корпусов арматуры.

UHMV Polyethylene (U)

Пластмассы используется для чрезвычайно радиоактивных материалов, где невозможно применить пластики массового применения, такие как полиэтилен. Седла также применяют для табачной промышленности, где запрещено использование PTFE и эффективно применяются там, где рабочей средой являются высокоабразивные среды.

PFA (В)

Седла из этого пластика способны выдерживать влияние деполимеризации, таких, как при взаимодействии с бутадиеном и стерином.

Polyimide (V)

Полиимиды обеспечивают герметичную отсечку при температурах до 3710С при эксплуатации в среде горячих газов, горячих масел, нефтей и органических теплоносителей. Однако, полиимиды непригодны для использования в среде пара или других средах, содержащих воду или водяной пар.

X-TREME (X)

Седла X-TREME имеют широкое применение. Этот фторопласт с наполнителем инженерного класса работает при температурах до 2600С при существенно более высоких давлениях по сравнению с наполненным PTFE. Он не имеет остаточной деформации и эффекта возврата при термоциклировании и пульсациях давления, хорошо подходит для работы с паром, горячими газами, теплоносителями и применим во множестве разнообразных химических процессах и средах.

Основной принцип выбора седела арматуры заключается в нахождении такого соотношения давления и температуры, при которых седло способ надежно работать. Эти оценки основаны на перепаде давления с шаровой пробкой клапана в полностью закрытом положении и относятся только к седлам. Компания обозначает классы давления (по соотношению давления и температуры) в соответствии с принятыми классами давления для корпусов арматуры в зависимости от используемых в них материалах. Кривые по классу давления для седел из различных материалов для шаровых кранов компании Jamesbury приведены ниже, рис.1.

а)

б)

в)

Рис. 1. Пример расчета класса давления для материалов седел шарового крана диам. 8-50мм серии Value line (Jamesbury)

а) Т – PTFE и M – filled PTFE; б) X-treme, T-PTFE, R-Delrin; в) X-treme, T-PTFE, R-Delrin, U-UHMW Polyethylene

Одновременно компания предусматривает, какие значения момента должны быть использованы для конкретных видов седел в зависимости от используемого в них материала, см. пример на рис.2.

Рис.2. Рекомендуемые поворотные моменты привода в зависимости от типа седел и диаметра арматуры (компания Jamesbury)

Раздел 3. Современные конструктивные решения седел арматуры

3.1. Основные подходы к разработке седел

На сегодня седло в клапане массового производства – это почти единственный способ дифференцировать арматурную продукцию. Стандарты, производственные соглашения и глобальный характер арматурного бизнеса привели к тому, что конкурирующие виды арматуры выглядят и работают таким образом, что практически не отличаются друг от друга. Таким образом, качество и конструктивные особенности седел становится тем самым конкурирующим элементом, который наравне с пробкой, определяют конкурентоспособность арматуры в целом. Задача состоит в том, чтобы обеспечить такое поведение седла, чтобы оно было наиболее функционально для выполняемой задачи. Инженерия затвора, формы седла и материала состоит в том, чтобы заставить эту комбинацию работать наиболее надежно.

В качестве примера берется известная компания Jamesbury. Она специализируется на производстве запорной арматуры и уделяет значительное внимание развитию седел арматуры. В частности, она известна одним из самых сильных решений в области производства полимерных седел – Flexible Lips – конструкциями седел, способных облегать шаровую пробку наподобие губ, рис.3.1.

Рис. 3.1. Конструкция и схема работы седла типа Flexible lips

Как можно видеть из рис. 3.1. седло имеет опорную (heel) и гибкую (flexure) зоны, способные перемещаться под воздействием движения шаровой пробки. При этом перемещение идет в сторону сопряжения седла с посадочным буртом корпуса, что увеличивает плотность соединения. Участок седла (flexible lips) при этом плотно охватывает саму шаровую пробку, как показано на рис. Б. Движение шаровой пробки происходит с оттяжкой губ седла до тех пор, пока она плотно не сядет на опорную поверхность седла, при этом между губами и зоной уплотнения возникает дополнительное прижатие, обеспечивающее дополнительную защиту. Вместе опорная зона и губы седла работают как двойной элемент создания герметичности.

Примерно также работает и седло для создания герметичных уплотнений в дисковых затворах, при этом моделирование в ANSYS показывает высокую степень контакта между седлом и диском, что свидетельствует о высокой герметичности контакта, рис. 3.2.

а)

б)

Рис. 3.2. Седло типа Flexible lips для работы в дисковых затворах арматуры.

а) схема установки седла

б) расчет контакта уплотнения в ANSYS

Важными элементами седел являются материалы. В зависимости от используемых материалов, могут быть получены наиболее высокие доступные свойства, в частности, термопрочность, рис.3.3.

Рис.3.3. Термопрочность материалов при различных температурах.

К сожалению, необходимо отметить, что достижение высокой термопрочности и термостойкости достигается за счет применения дорогих материалов, для них требуется выдерживать точные режимы и обеспечивать дополнительную термическую обработку для получения структуры по соотношению кристаллической и аморфной составляющих структуры с максимальными свойствами.

При использовании обычных типов уплотнений без участков Flexible lips приходится усиливать давление, что приближает материал к хоне холодной текучести, уменьшает возможное количество выдерживаемых циклов нагружения по давлению и термоциклов, не дает возможности перераспределить напряжения и не допускает разгрузки материала через конструкцию седла.

Пример такого седла показан на рис.3.4.

Рис. 3.4. Потеря давления в контакте между пробкой и седлом в результате холодной текучести материала седла.

Результатом "раздавливания" седла в результате избыточного давления или собственной механодеструкции является выдавливание материала седла в полости, подлежащие герметизации и разрушение седла, рис.3.5.

Рис. 3.5. Деформированное кольцо круглого сечения

а) схема действия сил; б) картина изохром; в) поврежденное кольцо.

Остановимся на этом явлении подробнее. Разрушение кольца при высоком давлении происходит вследствие выдавливание его в зазор неуравновешенной силой Р и повреждения его поверхности в месте контакта с острой или зазубренной кромкой (М). На рис. 3.5.б показана картина изохром, свидетельствующая о распределении напряжений в деформированном кольце (изохрома – линия одинаковых разностей главных напряжений). В связи эффектом выдавливания эластичного полимер у кромки должен быть рассчитанный радиус закругления. Если радиус острый, то она будет резать полимер подобно рожу. Чрезмерно большой радиус создает клиновой эффект, в результате которого снижается эффективность герметизации. Наиболее тяжелым режимом нагружения является низкочастотная пульсация давления, при котором кольцо претерпевает все фазы деформации. Характер повреждения кольца при его выдавливании в зазор показан на рис 3.5.в. Таким образом, необходимо учитывать в реальных трубопроводах не только статическую нагрузку, но и количество циклом, при которых седло еще не разрушается. Это количество циклов называют цикловой долговечностью. Оно зависит от амплитуды пульсация давления и характера нарастания давления, а также количества циклов и предела усталости материала.