Универсальный справочник строителя

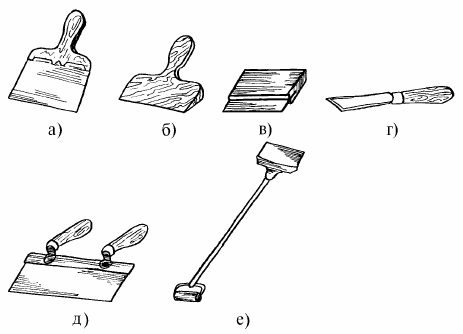

Кроме перечисленного инструмента, при штукатурных работах применяются следующие приспособления и инвентарь (см. рис. 3):

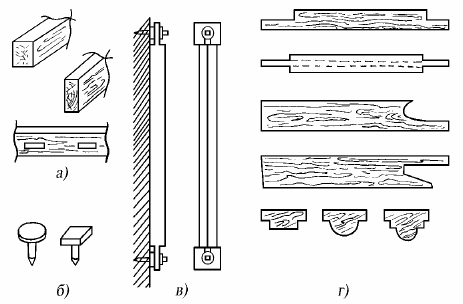

Рис. 3. Приспособления для штукатурных работ: а) правила; б) стальные малки; в) инвентарные металлические маяки; г) малки

1) правила (доски или бруски разной длины и сечения, строганные или фугованные); применяют:

а) для проверки точности выполненной штукатурки;

б) при вытягивании карнизов и тяг;

в) отделке оконных и дверных откосов;

г) при оштукатуривании балок, пилястр (выступов) столбов;

д) для разравнивания раствора на разных поверхностях по маякам;

2) маяки – бывают растворными, деревянными и металлическими (деревянные – это рейки-правила сечением от 40 × 40 мм до 50 × 50 мм, а инвентарные металлические изготовляют из стальных, дюралевых или других жестких уголков сечением 25 × 25 мм, 30 × 30 мм и 35 × 35 мм. С их помощью наносят штукатурку толщиной соответственно 18, 22 и 25 мм). Рабочей частью металлических маяков является вершина уголка – усенок. К концам уголков приварены косынки с прорезями длиной по 60–70 мм, в которых передвигается стальной штырь с гайкой;

3) стальные маяки – толстые короткие стальные гвозди длиной от 50 до 70 мм, толщиной до 10 мм со шляпками квадратной или круглой формы диаметром не менее 30 мм; применяют взамен растворных малков; легко забиваются в швы кирпичной и другой кладки в шлакокерамзитобетон и другие твердые поверхности;

4) малки – применяют для разравнивания раствора между деревянными малками на стенах, потолках, откосах, заглушниках;

5) шаблоны для вытягивания тяг (карнизов, поясков, наличников);

6) сита – для просеивания сыпучих материалов и процеживания растворов;

7) растворные ящики – для приготовления и хранения сухих смесей и растворов, наиболее удобны металлические ящики;

8) кисти маховые (после использования их в малярных работах – так называемые окамелки) для смачивания водой поверхностей и подсохшей штукатурки, мытья инструмента (после штукатурных работ) и других целей.

Кроме вышеперечисленного инструмента и инвентаря, при выполнении штукатурных работ применяются растворосмесители марки СО-23Б с объемом готового замеса 65 л и производительностью 1,2–1,5 м3/час, оснащен электродвигателем мощностью 3 кВт, имеет бункер-тачку (бункер представляет собой цилиндрическую емкость, установленную на тачку), агрегат работает по принципу миксера. Для затирки штукатурки применяется: электрические машинки (ручные, малогабаритные) марки СП-34А или пневматические, шлифовальные пневматические и электрические машины. Пневматические машины применяются при наличии малогабаритного компрессора (работающего от электросети 220 Вт или от бензинового двигателя внутреннего сгорания). Ручные электромашины работают от тока в 36 Вт (согласно требованиям электробезопасности), поэтому при подключении используется малогабаритный (2 кг весом) понижающий трансформатор с 220 на 36 Вт.

Для нанесения специальной гидроизолирующей штукатурки (торкрет-штукатурки) в сырых помещениях (бассейнах, подвалах, погребах) применяется цемент-пушка, оснащенная компрессором, воздухоочистителем, резервуаром для воды. В этом случае раствор подается под давлением сжатого воздуха для получения плотного водонепроницаемого слоя (торкрета) толщиной 15–25 мм. Некоторые цемент-пушки работают без воздухоочистителя, что делает агрегат более компактным. Обслуживают цемент-пушку обычно 4 человека – 3 штукатура и 1 машинист. После выполнения оштукатуривания приступают к малярным работам с применением специального инструмента (см. рис. 4) в следующем наборе: скребки, стальные щетки – для очистки оштукатуренной поверхности под шпатлевание.

Шпатели разных видов – для шпатлевания.

Различаются:

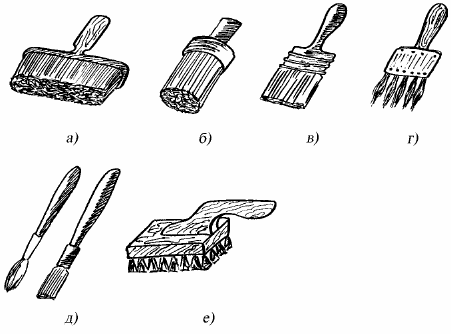

1) кисти марки КМА-1 и 2 – для промывки зашпатлеванной поверхности, побелки или окрашивания;

2) кисти маховые КМ-60, 65 – для окрашивания больших поверхностей, огрунтовки, кисти ручники КР-26 и КР-45 – для тех же работ;

3) кисти флейцевые КФ-25, 30, 62, 76, 100 – для отделки свежеокрашенных поверхностей;

4) кисти филеночные КФК-10, 14, 18, 6 – для вытягивания филенок и других окрасочных работ;

Рис. 4. Кисти: а) макловица; б) маховая кисть; в) флейц; г) шеперка; д) кисти для окрашивания радиаторов; е) торцовка

5) кисти фигурные типа 1 и 2 для окрашивания радиаторов отопления;

6) кисти-щетки – торцевые ЩТ-1 и 2 – для обработки свежеокрашенной поверхности;

7) щетка игольчатая – для очистки труб перед окрашиванием;

8) кисть специальная (фигурная) – для окрашивания тыльной стороны труб;

9) кисть-шеперка плоская КШП – для высококачественной и отделки окрашиваемых поверхностей.

Валики:

1) малярный меховой 50/42, 50/50, 100/42, 200/50, 200/42, 250/42, 250/50 (первые цифры – ширина, вторые – диаметр валиков) – для нанесения окрашивающих составов на различные поверхности и подготовку под окрашивание;

2) малярный поролоновый ВП-50, ВП-100, ВП-200, ВП-250 – для тех же работ;

3) малярный филеночный – для накатки филенок;

4) малярный угловой – для окрашивания лузг (внутренний углов в местах примыкания двух стен или потолка и стены) и других углов;

5) валик спаренный – для окрашивания решетчатых ограждений.

А также:

1) ванночка с сеткой – для набора на малярный валик окрашивающего состава;

2) ванночка для валиков и кистей;

3) ролик с грифелем – для разметки филенок;

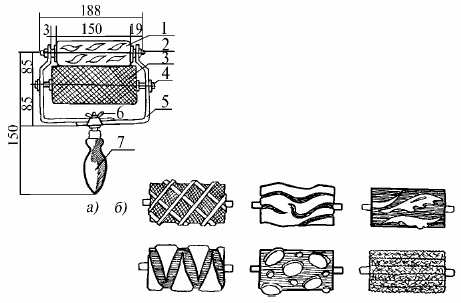

4) накатное устройство (см. рис. 5) с набором валиков – для нанесения на окрашенную и высохшую поверхность различных рисунков другого цвета;

5) ручные пневматические краскораспылители марок: СО-6А, СО-19А, СО-123, СО-43А, СО-44А, СО-71А, СО-87, СО-90 (имеют массу от 0,35 до 0,8 кг);

Рис. 5. Накатное устройство с набором валиков: а) общий вид накатного устройства: 1 – накатный валик; 2, б – зажимные барашки, 3 – питающий валик; 4 – ось; 5 – разъемная скоба; 7 – ручка; б) виды накатных валиков

6) агрегаты СО-4 и СО-5 – для подачи воздуха и краски через краскораспылители (состоят из красконагнетательного бака, краскораспылителя, компрессора и резиновых рукавов (для пневматики);

7) агрегат СО-74 – для малых объемов малярных работ и труднодоступных мест (комплектуется компрессором СО-45, краскораспылителем СО-19А и рукавом для подачи воздуха, который поступает от компрессора в бачок для создания давления и головку краскораспылителя);

8) агрегат СО-75 (передвижной) – для выполнения малярных работ в больших объемах (комплектация аналогична СО-74, только компрессор мощнее – марки СО-62 и краскораспылитель марки СО-12А);

9) агрегат СО-66А и СО-92 для окрашивания фасадов различных зданий и больших поверхностей внутри помещения;

10) ручной краскопульт СО-20Б – переносной аппарат для механизированного распыления водных составов (окрасочных) имеет малярную удочку;

11) электрокраскопульты СО-22А, СО-61, СО-25П – для нанесения водных окрасочных составов, имеют малярные удочки;

12) шпатлевочный агрегат СО-150 – для нанесения вязких шпатлевок (с подачей к малярной удочке по резинотканевому рукаву).

Набор для выполнения работ по дереву зданий и сооружений включает следующие инструменты: пилы – ножовки различных видов (включая ножовку с регулируемым наклоном рабочего полотна), топоры (большие и малые), молотки комбинированные (молоток с одной стороны, а с другой – приспособление для выдергивания гвоздей наподобие гвоздодера) и простые (разных размеров и веса), стамески, долота разных размеров, отвертки (шлицевые – плоские и крестообразные), рубанки (разных размеров), фуганки (разных размеров), шерхебели (разных размеров, рулетки (разной длины), метр-линейка металлическая, угольники (разных размеров), уровни строительные (разных размеров), отвесы со шнуром, киянка (деревянный молоток), метр складной (деревянный или металлический), дрели (ручная и электрическая или пневматическая с подключением от компрессора, если отсутствует электроснабжение), коловорот с трещоткой (в некоторых случаях заменяет дрель). При наличии электроснабжения применяется следующий электроинструмент: дисковые пилы и фрезы (большие с установкой на специальном столе и малые ручные), электрорубанки, фуганки – шерхебели – шлифмашины. Электроинструмент в целях безопасности должен работать от тока в 36 Вт, поэтому применяется портативный трансформатор, понижающий с 220 Вт до 36 Вт.

При строительстве жилых зданий выполняются стекольные работы, для которых применяется следующий набор инструментов:

1) стеклорезы, армированные синтетическими алмазами массой от 0,02 до 0,16 карата (карат равен 0,2 г или 200 мг – для резки стекла толщиной до 10 мм), тонкие стеклорезы до первой переточки всех граней обеспечивают резку не менее 10 000 м листового стекла (изготовленного по ГОСТу 111). Для неопытных резчиков рекомендуют применять стеклорезы второго типа с криволинейной режущей кромкой (тип 1 имеет четырехгранную пирамиду кристалла алмаза с указанием режущих кромок по номерам 1, 2, 3, 4 и рекомендуется для квалифицированных резчиков, тип 2 не имеет таких граней, и цифры на нем не указываются);

2) стеклорез роликовый из твердого сплава (ГОСТ 4407) – для резки стекла толщиной от 1 до 4 мм (имеет 3 ролика диаметром 6,6 ± 0,6 мм, каждый ролик рассчитан на резку не менее 250 м оконного листового стекла, замена изношенного ролика производится путем ослабления крепежного винта и поворачивания барабанчика с роликами на 120°);

3) линейка или шаблон толщиной 8 – 10 мм, деревянные – используются при резке стекла на столе (специальном) стеклорезом;

4) электростеклорез с нихромовой проволокой – для резки больших партий оконного стекла, представляет собой деревянный стол, в крышке которого имеются 2 прорези, по которым перемещаются передвижная линейка с укрепленными на ней 2 винтами-барашками. Или линейка закрепляется в нужном положении. На одном краю стола уложена и закреплена асбоцементная плита, сверху которой натянута нихромовая проволока диаметром от 1 мм до 1,25 мм способная за 5–6 с накаляться. Одним концом нихромовая проволока крепится к ролику, установленному на одном конце стола, а к другому (противоположному) концу проволоки крепят груз для обеспечения натяжения проволоки. Нихромовую проволоку с помощью провода подключают к трансформатору. Массу груза и диаметр проволоки подбирают опытным путем;

5) линейки деревянные с делениями 5 – 10 мм – для отмеривания стекла и последующей резки (длина разная);

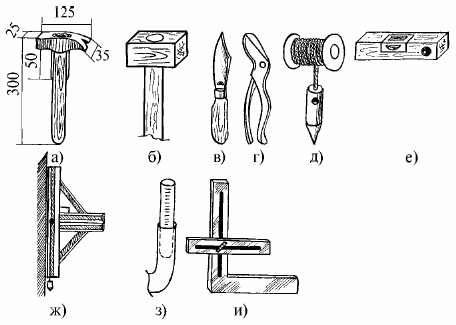

6) угольники деревянные разных размеров – для проверки прямоугольности стекла (см. рис. 6и). Являются также направляющими для стеклореза;

Рис. 6. Инструменты для штукатурных работ: а) штукатурный молоток; б) кулачок; в) штукатурный нож; г) ножницы для резки металла; д) отвес; е) уровень; ж) ватерпас; з) водяной уровень; и) угольник с передвижной планкой

7) метры с делениями деревянные и металлические – для определения размеров стекла и его отмеривания;

8) противень небольшого размера – для приготовления и хранения замазок и мастик (оконные изготовляют из древесины, кровельной стали и жести);

9) ножи простые и фасонные – для нанесения, разравнивания и заглаживания оконной замазки;

10) шпатели металлические и деревянные небольших размеров – для перемешивания оконной замазки и мастик при их приготовлении на месте выполнения стекольных работ (рис. 7 а, б);

Рис. 7. Шпатели: а) стальной шпатель; б) деревянный шпатель; в) резиновый шпатель; г) штукатурный нож; д) комбинированный шпатель; е) шпатель для потолков

11) молоток небольшой (сто граммовый) – для забивания гвоздей при креплении стекол в рамах;

12) коловорот и сверлилка – для сверления отверстия;

13) сверла – для сверления отверстий в стекле изготовляют из напильников, надфилей или инструментальной стали. Концы сверл затачивают на 3–4 грани с острым концом;

14) шлифовальне бруски (наждачные или корундовые) – для зачистки кромок стекла и заточки различного инструмента;

15) зубатка – пластинка стальная с пазами разной ширины и глубины для отламывания узких кромок стекла после применения стеклореза;

16) шаблоны деревянные – для отмеривания стекла и движения по ним стеклореза (обычно делают раздвижные шаблоны);

17) кусачки, клещи и плоскогубцы – для вытаскивания гвоздей, перекусывания проволоки и отламывания мелких кромок стекла после надреза стеклорезом;

18) стамески – для забивки шпилек, расчистки фальцев от старой замазки (в тех случаях, когда делают ремонт или заменяют разбившееся стекло в раме), поднятия с отрывов штапиков при ремонте, забивания проволочных шпилек и мелких гвоздей;

19) вакуум-присосы одно-, двух– и трехтарельчатые разной грузоподъемности – для подъема и переноски стекла, чаще всего больших размеров;

20) пневмопистолеты (разных конструкций) – для забивания стальных шпилек в деревянные переплеты при закреплении оконного стекла (применяются в комплекте с компрессором с давлением 0,5 МПа);

21) механический пистолет СО-31 – одновременно нарубает и забивает шпильки из стальной проволоки и ФО, 5 мм (до 5000 шпилек в час), работает с помощью рычажно-пружинной системы;

22) двухвальная мешалка СО-8 – для приготовления качественной оконной замазки на стройплощадке при больших объемах стекольных работ.

При производстве кровельных работ используется следующий набор инструментов:

1) 2 молотка – большой (ручник) и малый (подсекальник);

2) киянка (деревянный молоток);

3) ручные кровельные ножницы;

4) большие ножницы по металлу – для резки кровельного железа (эти ножницы обычно закрепляются на широкой толстой доске, прибитой к крышке (столешнице) верстака). На этом же верстаке с другой стороны крепится кусок длиной 170 см стального уголка 50 × 50 × 6 мм. Кроме того, верстак комплектуется 2 стальными брусками квадратного и круглого сечения длиной не менее 150 см. Эти бруски называются оправками и служат для поддерживания изнутри длинных деталей (в частности, водосточных труб при пригибании фальца по их длине);

5) пассатижи;

6) клещи;

7) зубила;

8) пробойник;

9) кисти маховые – для окраски неоцинкованного кровельного железа суриком;

10) кисти волосяные большие маховые – для нанесения специальной мастики по мягкой кровле типа рулонных и мастичных на основе полиизобутилена, поливинилхлорида, полиэтилена;

11) ручная пила, кельма остроугольная, молоток-кирочка или кирочка-топорик, ручная дрель, шило граненое, рашпиль (напильник с крупной насечкой для подравнивания краев черепицы) – все эти инструменты необходимы при выполнении черепичной кровли.

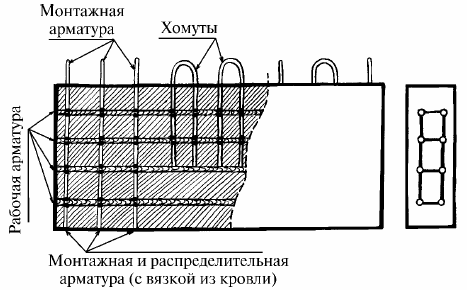

Часто при строительстве различных сооружений небольшого объема (индивидуальных домов, коттеджей, дач, гаражей, бассейнов, погребов) производят вязку арматурных каркасов с применением стальной отожженной проволоки диаметром 2–3 мм (под заливку бетоном разных марок и видов) (см. рис. 8). В этом случае применяется такой инструмент, как арматурные кусачки длиной 15 см с выпрямленными ручками и притупленными зубцами, чтобы во время вязки арматуры они не откусывали проволоку, которую нарезают предварительно длиной 8 – 10 см и связывают в пучки.

Рис. 8. Вязка арматурных каркасов: а) вид сбоку; б) вид с торца

Глава 2. Коротко о главном

Земляные работы

Прежде чем приступить к выполнению земляных работ на запланированном участке какого-либо строительства сооружений под фундаменты, погреба, подвалы, бассейны, в обязательно порядке исследуют грунт. По периметру намеченного фундамента или котлована (небольших размеров) в основных точках (на углах и посередине) с применением необходимого инструмента (лома, кирки, лопаты штыковой и совковой) делают шурфы в виде ям на глубину, равную высоте фундамента (от его основания до поверхности земли). Часто применяются специальные машины с буром. В этом случае определяют также уровни залегания грунтовых или подземных вод, что очень важно для обеспечения надежности в эксплуатации сооружения любого вида. Способы производства земляных работ предусматривается в проектах организации строительства и производства работ, составляемых на основании следующих данных:

1) проекта сооружения;

2) топографического плана района работ с указанием рельефа (высоты над уровнем моря);

3) продольных профилей с геологическими разрезами;

4) видимости объемов земляных работ, или картограмм земляных масс;

5) материалов инженерно-геологических расчетов;

6) гидрогеологических и гидрометеорологических характеристик района, в котором расположено место строительства (стройплощадка).

Материалы инженерно-геологических расчетов должны содержать следующие данные о грунтах:

1) зерновой состав;

2) плотность грунта и объемную массу скелета грунта;

3) минералогический состав грунта;

4) объемную массу и влажность грунта в условиях естественного залегания;

5) угол внутреннего трения и удельное сцепление (при необходимости расчета устойчивости сооружения);

6) степень засоленности и другие специфические свойства грунта (такие как размокаемость, набухание, усадка и др.);

7) максимальную плотность и оптимальную влажность грунтов по методу стандартного уплотнения (при необходимости их уплотнения);

8) группу грунта по трудности разработки в зависимости от предполагаемых способов разработки;

9) несущую способность грунта на требуемых отметках;

10) наличие или возможность возникновения оползня (самого опасного явления для любого сооружения).

При выполнении земляных работ в обязательном порядке руководствуются СНиПами: СНиПа III-8-76 – «Земляные сооружения (выполняемые в земле – подвалы, погреба, бассейны и т. д.)», СНиПIII-4-80 – «техника безопасности в строительстве»; СНиПIII-9-74 – «основания и фундаменты»; СНиПIII-10-75 – «благоустройство территорий».

Приведем классификацию грунтов:

1) скальные изверженные магматические породы, образовавшиеся в результате извержения (в далекую геологическую эпоху): граниты, базальты, андезиты, габбро и др.;

2) скальные осадочные породы, залегающие в виде сплошного массива или трещиноватого слоя, образующего подобие сухой кладки, образовавшиеся при осаждении в водной или воздушной среде выветрившихся каких-либо коренных пород и впоследствии значительно уплотнившихся: ракушечники, известняки, мел, мергель, конгломераты и др.;

3) нескальные;

4) крупнообломочные – нецементированные (незначительно уплотнившиеся) грунты, содержащие 50 % по массе обломков кристаллических или осадочных пород с частицами более 2 мм – галечный, щебеночный, древяно-гравийный грунт и др.;

5) глинистые – связные грунты, обладающие пластичностью, – суглинки, супеси, глины, в том числе просадочные, набухающие при замачивании в воде грунты;

6) песчаные – сыпучие в сухом состоянии грунты, не обладающие свойством пластичности. Содержащие менее 50 % по массе частиц крупнее 2 мм – гравелистый, крупный, средний, мелкий и пылеватый пески;

7) насыпные грунты, имеющие самый разнообразный состав: песок, глину, камни, чернозем (гумус), обломки кирпича, куски и ветки деревьев и пр. Такие грунты встречаются на месте засыпанных оврагов и котлованов. Выполнение земляных работ в таких грунтах требует особой осторожности и самого серьезного подхода.

По степени влажности грунты подразделяются на: мокрые, лежащие ниже уровня грунтовых вод, влажные и сухие. В зависимости от содержания растительных остатков грунты подразделяются на грунты с примесью органических веществ (при содержании растительных остатков менее 10 %, заторфованные (при содержании от 10 до 60 % растительных остатков (корней деревьев, кустарников)) и торфяные (при содержании в них более 60 % растительных остатков).

Классификация грунтов по степени замораживания:

1) мерзлые, содержащие в своем составе лед при отрицательной или нулевой температуре;

2) вечномерзлые, на продолжении многих лет не подвергавшиеся сезонному оттаиванию;

3) талые.

Перечислим свойства грунтов, оказывающие существенное влияние на выбор способа их разработки и на стоимость земляных работ:

1) плотность;

2) сопротивление копанию;

3) разрыхляемость;

4) уплотняемость;

5) влагоемкость;

6) водоудерживающая способность;

7) водонепроницаемость и др.

Перечислим способы производства земляных работ:

1) механический, основанный на применении обычного инструмента (лома, кирки, лопаты), а также землеройных, землеройно-транспортных и планировочных машин (бульдозеров, экскаваторов, и пр.);

2) гидравлический, основанный на применении гидромониторов и землесосов (удаляется земля, смоченная водой до определенной консистенции);

3) взрывной, основанный на применении взрывчатых веществ (в тех случаях, когда земляные работы ведутся в скальном грунте). При выполнении больших объемов земляных работ в обязательном порядке определяются заранее места складирования (куда вывозится или перемещается грунт) грунта. Как правило, земляные работы ведутся в период с начала лета до наступления морозной погоды в грунтах естественной влажности при отсутствии грунтовых вод и расположенных поблизости других сооружений (любого вида) – разработка траншей (под фундаменты) и котлованов (под бассейны, погреба, подвалы и пр.).

Приведем глубину, на которую работы могут осуществляться с вертикальными стенками без крепления:

1) в песчаных и гравелистых грунтах – 1 м;

2) в супесях – 1,25 м;

3) в глинах и суглинках – 1,5 м;

4) в особо плотных нескальных грунтах – 2 м.

В суглинках и глинах при выполнении земляных работ траншейными экскаваторами (траншей с вертикальными стенками) разрешается увеличивать глубину (без устройства крепления) до 2–2,5 м (но не более!).

При выемке грунта во время земляных работ с глубин больше вышеуказанных (по видам грунтов) обязательно устраиваются крепления деревянными щитами с распорками в виде брусков, вокруг которых прибиваются обрезки брусков (или толстых досок), с тем чтобы получилось опорное гнездо (т. е. зафиксированное положение опорных брусков) на щитах крепления. Наименьшая ширина траншеи под фундамент или водопровод при разработке грунта землеройными машинами должна соответствовать ширине режущей кромки рабочего органа машины (экскаватора) с добавлением в песчаных и супесчаных грунтах 0,15 м, а в глинистых и суглинистых 0,2 м (это выполняется вручную лопатами – штыковой и совковой). Глубина траншей для водопроводов (системы водоснабжения жилых зданий) определяется глубиной заложения труб, считая до низа, и должна быть на 0,5 м больше расчетной глубины проникания в грунт нулевой температуры (чтобы не допустить замерзания воды в трубопроводе зимой).

Все виды выемок земли до начала производства основных земляных работ должны быть ограждены от стока поверхностных вод с помощью постоянных или временных устройств. С этой целью (для временного водоотвода) с нагорной стороны (более высокой точки по сравнению со строительной площадкой) устраиваются обвалования и канавы. Это позволяет предупредить размыв и затопление траншей и котлованов (под бассейны, погреба, подвалы) после ливней. Ширина водоотводных канав должна быть не менее 0,3 м, кроме того, они должны иметь продольный уклон (в обе стороны от центральной оси стройплощадки).

Каменные работы

Приведем требования, которым должны удовлетворять каменные конструкции жилых домов в различных условиях эксплуатации:

1) достаточная прочность;

2) надежная теплозащита;

3) непродуваемость (или воздухонепроницаемость) при продолжительных холодных ветрах;

4) удовлетворительная звукоизоляция;

5) морозостойкость (особенно в условиях продолжительной зимы с сильными морозами и ветрами).

Большинство вышеперечисленных требований относится непосредственно к стенам жилых домов и подобных сооружений. Стены (особенно жилых домов), являясь одной из главных архитектурных частей каждого конкретного сооружения, должны иметь определенное архитектурное оформление. В этом отношении особо высокие требования предъявляются к новым домам, возводимым в старых исторических районах городов. В этих случаях архитектурные отделы городских администраций требуют выполнять стены жилых домов в максимальном соответствии с архитектурным оформлением старых зданий (жилых и общественных, административных, муниципальных). К каменным работам относятся кирпичная кладка, кладка из керамических, бетонных (в том числе шлакобетонных, керамзитобетонных, опилкобетонных и пр.), природных (например, ракушечника) камней правильной формы. Толщина стен (любого вида кладки из перечисленных выше) устанавливается исходя из климатических условий района строительства и их несущей способности (т. е. способности нести определенную нагрузку, которая рассчитывается заранее, до начала строительства, на стадии проектирования). Как показывает многолетняя практика сооружения жилых домов любой этажности, только толщина стен не может гарантировать качество кирпичной конструкции конкретного сооружения. Качество кладки определяется качеством кирпича и раствора, системой укладки и перевязки швов, степенью заполнения швов, раствором, размером этих швов, горизонтальностью и вертикальностью создаваемых в кладке плоскостей, углов и швов. Выполнение указанных требований обеспечивает монолитность кирпичной кладки, что и определяет в конечном итоге ее качество. Это обязательное требование монолитности кирпичных конструкций жилых домов, что достигается путем заполнения раствором всех горизонтальных и поперечных вертикальных швов кладки стен, а также всех швов в перемычках, простенках и столбах. При кладке впустошовку глубина незаполненного раствором шва с лицевой стороны кладки допускается не более 15 мм в стенах и не более 10 мм в столбах (но только в вертикальных швах). В тех случаях, когда швы между кирпичами остаются незаполненными раствором, в толще кирпичных стен допускается излишняя заготовка, не соблюдается необходимая перевязка швов, допускаются в кладке незаполненные раствором сквозные швы, не соблюдаются размеры швов и другие отклонения от действующего СНиПаIII-17-78 (по причине в основном неопытности рабочих-каменщиков).