Курс «Инженер по расчету и выбору регулирующей арматуры»

– Технологическое оборудование

– Управление процессом проектирования

– Неадекватное смешивание / перемешивание

– Неэффективная настройка контуров управления

– Неправильно выбранные или плохо работающие регулирующие арматуры.

Конечные пользователи обеспокоены всеми пунктами этого списка, но для нашего обсуждения будет рассмотрен последний.

Примерно в половине случаев существует проблема колебательности, это может прослеживаться до регулирующей арматуры. Для хорошего управления требуется арматура, которая:

– Имеет пропускную способность, соответствующую процессу

– Правильного размера

– Имеет хорошие статические и динамические характеристики.

Важно выбрать арматуру с действительными характеристиками, которые соответствует процессу и правильно подобрать размер (номинальный диаметр) арматуры. Неправильно выбранная действительная пропускная характеристика приведет к нелинейной установленной расходной характеристике в трубопроводе. Результатом будет система, которую будет сложно или невозможно настроить для быстрого и стабильного отклика во всем требуемом диапазоне расхода. С другой стороны, правильно выбранная действительная пропускная характеристика даст линейную или почти линейную установленную пропускную характеристику, облегчая настройку системы для быстрого и стабильного отклика во всем требуемом диапазоне расхода.

Кроме того, регулирующие клапаны с большими номинальными диаметрами по сравнению с расчетными, имеют проблемы с точным корректированием потока до желаемой скорости. Предположим, что два клапана имеют одинаковое применение. В этом случае арматура правильного размера сможет регулировать расход с меньшими приращениями (по сравнению с габаритной арматурой) и, следовательно, сможет контролировать расход точнее.

Работа регулирующей арматуры также оказывает значительное влияние на переменность процесса. Самыми важными мерами производительности являются разрешение (или чувствительность), мертвая зона и скорость реакции.

Пример типичного теста мертвой зоны и разрешения показан на рисунке 1.5. «Трущееся» поведение арматуры часто воспринимается как плохая страгиваемость и определяется трением покоя. Это результат взаимодействия между трением в статике и динамическим трением. Статическое трение обычно намного выше, чем динамическое трение.

Рис.1.5. Типичный результат теста статической мертвой зоны и разрешения

В результате арматура держится на месте, пока приводом не будет создано достаточное усилие, чтобы преодолеть статическое трение, затем арматура быстро перемещается в другое положение. Разрешение (шаг) является мерой наименьшего движения, на которое способна арматура, двигаясь в одном направлении. Это называется статическим тестом, потому что всегда нужно ждать достаточно долго после каждого шага для любого возможного движения. Измерения не снимаются во время движения арматуры, но записывается только статическое положение арматуры после того, как она остановилась.

Сигнал управления представлен в виде ступени в одном направлении с очень маленькими ступеньками. После каждого шага есть период ожидания, чтобы убедиться, что у арматуры есть время сделать какое-либо движение, которое она собирается сделать перед началом следующего шага. Наблюдая за количеством шагов управляющего сигнала, которые необходимы, чтобы сделать движение, можно заметить, насколько чувствительна арматура, обычно это называется «разрешением».

После нескольких шагов в одном направлении, направление шагов меняется. Наблюдая за количеством шагов, которое требуется для инициирования, реверсирование движения арматуры определяет, что такое мертвая зона.

В этом примере размер шага составляет ¼%. В том же направлении эта арматура реагирует на каждый ¼% шаг, поэтому он имеет чувствительность или «разрешение» не менее ¼%. Это занимает два шага ¼% после смены направления для того, чтобы арматура начала двигаться в обратном направлении, так что эта арматура имеет мертвую зону не более чем ½%. Мертвая зона обнаруживается в процессе как простой, который дестабилизирует управление. Обратите внимание, что шкалы входа и положения различны, так что два графика будут легче отличаться друг от друга.

На рисунке 1.6. показаны результаты теста для очень «трущейся» регулирующей арматуры.

Рис.1.6. Статическая мертвая зона и разрешение арматуры с чрезмерным статическим трением

Результат чрезмерного трения в замкнутом контуре системы это предельный контур и переменность процесса (см. рис. 1.7.) с примером предельного контура.

Рис.1.7. Предельный цикл

Обратим внимание на контур переменного процесса на рисунке 1.7. и горизонтальную линию, которая была проведена над контуром переменного процесса в левой части графика. Арматура остаётся на одном уровне, а переменная процесса выше заданного значения. Интегральное (или сбросное) действие ПИ (пропорционально- интегрального) регулятора наращивает выход контроллера в попытке исправить ошибку до тех пор, пока в приводе не будет достаточно давления, чтобы преодолеть статическое трение. Это связано с тем, что динамическое трение ниже, чем статическое трение, и арматура быстро перемещается в новое положение. До того, как статическое трение преодолено, в приводе создалось достаточно давления, чтобы арматура перекрыла заданное положение, и новое значение переменной процесса теперь ниже заданного значения. В результате, действие сброса ПИ регулятора начинает линейно изменять выход контроллера в противоположном направлении в попытке исправить новую ошибку, но арматура снова остается в том же положении и не двигается, пока в приводе не будет создано достаточно давления для преодоления статического трения. Результатом является «Предельный цикл».

Характерной чертой предельного цикла является то, что переменная процесса способна колебаться в приближенной «квадратной» форме волны, а выходной сигнал контроллера колеблется в виде волны формы «зубьев пилы». Настройка контура изменит период предельного цикла, но не устранит его. Единственным решением для предельного цикла, вызванного регулирующей арматурой, является ремонт или замена арматуры.

Еще одной важной мерой качества регулирования и совершенства регулирующей арматуры является скорость реакции на шаг изменения в управляющем сигнале. Это «динамический» тест, так как он определяет, что арматура делает, пока она движется, и все движение записывается.

На рисунке 1.8. представлена типичная реакция арматуры на ступенчатое воздействие в заданной точке.

Рис. 1.8. Типичная реакция регулирующей арматуры на ступенчатое воздействие управляющего сигнала

При ступенчатом воздействии будет некоторый "простой" (Td, от англ. dead time), прежде чем будет произведено движение рабочего органа арматуры. При этом может возникать перерегулирование.

В прошлом два параметра обычно использовались для измерения скорости реакции, T63, время, необходимое для арматуры, чтобы среагировать на 63 % от общей реакции, и T98, время, необходимое для арматуры, чтобы достичь 98 % от ее окончательного положения.

T63 был выбран как эквивалент постоянной времени системы первого порядка. Термин «постоянная времени» не использовался, потому что реакция регулирующей арматуры редко бывает первого порядка. Реакция первого порядка с T86 (две постоянные времени) и временем установления, аналогично T86 и времени установления отклика арматуры, нужны для того, чтобы определить, что реакция арматуры не первого порядка.

ISAS75.25.01, «Процедура измерения реакции регулирующей арматуры ступенчатое воздействие» теперь использует один параметр – T86, что соответствует двум постоянным времени системы первого порядка. Обратите внимание, что T86 измеряется от времени изменения шага в управляющем сигнале.

Скорость реакции регулирующей арматуры также является проблемой. На рисунках 1.9. и 1.10 показан отклик системы первого порядка, которая имеет постоянную времени равную 10 секунд, то есть процесс, который реагирует на протяжении 63% полной реакции за 10 секунд.

Рис. 1.9. Реакция процесса с 10-секундной постоянной времени при управлении значением 10-секундной постоянной времени

Рис. 1.10. Реакция процесса с 10-секундной постоянной времени

при управлении значением 1-секундной постоянной времени

Хотя реакция регулирующей арматуры обычно более сложная, чем первого порядка, допустимо, для сравнения эффекта арматуры с различными скоростями, рассматривать их как системы первого порядка. Если бы 10-секундная система контролировалась арматурой с 10-секундной постоянной времени, общий отклик будет выглядеть так, как показано на рисунке 1.9. Объединенный отклик намного медленнее, чем то, на что способен сам процесс. Когда тот же 10-секундный процесс управляется арматурой с постоянной времени в 1 секунду, как показано на рисунке 6, объединенный отклик почти так же быстр, как скорость, с которой бы процесс мог реагировать с бесконечно быстрой арматурой. Как правило, арматура, которая в пять раз быстрее, чем сам процесс, будет иметь небольшой эффект в замедлении процесса реагирования настолько быстро, насколько это возможно.

Ниже приведены некоторые рекомендации для арматуры в процессах, где требуется очень хорошее управление:

1. Разрешение (Сцепление/ трение покоя): ≤ 0,5%

2. Мертвая зона: ≤ 0,5%

3. Скорость реакции:

А) Быстрые контуры:

1. Td арматуры ≤ 20% от требуемой постоянной времени процесса с обратной связью

2. T86 арматуры ≤ 40% от требуемой постоянной времени процесса с обратной связью (это эквивалентно тому, что арматура должна быть в пять раз быстрее желаемого времени реакции процесса с обратной связью.)

3. Время установления арматуры ≤ чем желаемая требуемая постоянная времени процесса с обратной связью

Б) Медленные контуры: не важны

4. Ступенчатое перерегулирование: максимум 20%.

Поскольку арматура достигает 86 % от ее общей реакции за 2 секунды, и желаемая реакция процесса должна достичь 86 % от ее общей реакции за 10 секунд, это равносильно тому, что арматура в пять раз быстрее, чем желаемое время реакции процесса.

20% перерегулирования означает 20% размера шага. Например, перерегулирование на 10% не должно превышать 2% шкалы. Рекомендации для T86 соответствует с предложениями в техническом отчете арматуры ISA – TR75.25.02.

На рисунке 1.11 продемонстрировано, почему критерии скорости реакции имеют смысл.

Рис. 1.11. Реакция арматуры в сравнении с требованиями процесса

Это та же арматура, которая обсуждалась ранее, и она соответствует вышеуказанным рекомендациям для процесса, где желаемая постоянная времени обратной связи составляет 5 секунд.

Простой, который чуть ниже рекомендуемых 20% от желаемой постоянной времени обратной связи, означает, что он закончился вовремя, чтобы иметь небольшое влияние на общую реакцию процесса.

Арматура достигает 86% своего полного хода только после 40% от желаемой постоянной времени обратной связи. Можно увидеть, что арматура намного впереди, когда процесс должен достичь 63% от его окончательного значения, и даже дальше, когда процесс должен достичь значения своих двух постоянных времени (86%). Так как арматура достигает 86% своей полной реакции в течение 2 секунд, и желаемый отклик процесса должен достичь 86% от общей реакции за 10 секунд, это эквивалентно тому, что арматура в пять раз быстрее, чем требуемое время отклика процесса.

На ранней стадии полного отклика небольшое перерегулирование будет способствовать незначительно, если и будет, перерегулированию процесса. Реакция арматуры установилась до своего окончательного значения после чуть меньше одной желаемой постоянной времени процесса, задолго до того, как процесс, как ожидается, достигнет своего окончательного значения.

То, что нужно запомнить:

– арматура большего размера затруднит точное регулирование расхода.

– регулирующая арматура с неправильной действительной пропускной характеристикой приведет к нелинейной установленной пропускной характеристике и затруднит или сделает невозможным подбор настроек ПИД-регулятора, которые дадут быстрое и стабильное управление на протяжении требуемого диапазона расхода.

– предельный цикл, скорее всего, вызван арматурой, которая имеет чрезмерное усилие страгивания из-за статического трения (сцепления и трения покоя) и нуждается в ремонте или замене.

1.3. Кавитация и прогнозирование кавитационных повреждений в регулирующей арматуре

Дросселированный поток жидкости в регулирующих клапанах приводит либо к вскипанию, либо, что чаще, к кавитации. Классический подход к объяснению дросселированного потока заключается в следующем. Если предположить, что поток увеличивается линейно с квадратным корнем перепада давления, ΔP до тех пор, пока ΔP достигает перепада дросселированного давления, ΔPдроссел., и тут же становится полностью дросселированным без дальнейшего увеличения расхода. (См. пунктирные линии на Рис. 1.12). Термин, используемый здесь для разделительной линии между недросселированным потоком и дросселированным потоком (ΔPдроссел.), – это терминология, используемая в версии 2012 года (Стандарт стабилизации определения размера регулирующей арматуры Международного общества автоматизации (ISA)). До этого, не было определения разделяющей линии, так что производители арматуры придумывали свои названия.

Рис. 1.12. Реальная ситуация того, как поток дросселируется постепенно, а не мгновенно

Некоторые примеры: ΔPдопустимое, ΔPконечное, ΔPmax и ΔPкритическое. На самом деле, есть определенное количество округлений графика в точке ΔPдросселируемое, как показано на рисунке 1.12.

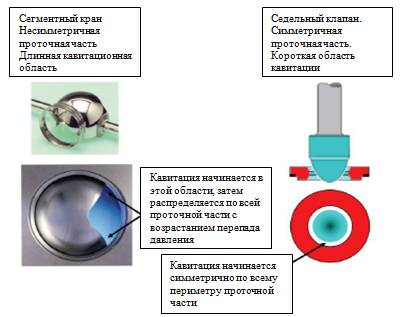

На кривую дросселирования влияет геометрия отверстия арматуры. В качестве примера, см. сегментный клапан на рис. 1.13, имеющий значительную переходную кривую дросселирования. Для сегментного шарового клапана диапазон дросселирования имеет значительный переход из-за конфигурации прохождения потока. Сегментный кран имеет зону неравномерного потока. Ограниченный поток на узких концах зоны неравномерного потока создает локально более высокий сдвиг напряжения, вызывающие кавитацию (и, в конечном счете, дросселирование), чтобы сначала произойти в этих областях. В конце концов, вся зона будет дросселировать по мере того, как перепад давления в арматуре увеличивается. В результате неравномерного распределения кавитационного потенциала, дросселирование происходит в разных местах внутри клапана с различным расходом. Это вызывает дросселирование в переходной области.

Рис. 1.13. Влияние геометрии отверстия клапана на длину перехода от недросселированного потока к полностью дросселированному

В отличие от сегментного шарового крана седельный линейный клапан имеет очень симметричную зону потока, поэтому дросселирование начнется примерно на всем пути расхода в то же время, в результате чего более образуется короткая переходная область между недросселированным потоком и полностью дросселированным потоком.

Затруднения при определении графика расхода

Нет признанного метода для расчета формы закругленной части графика, поэтому уравнения ISA изображают пунктирные линии на рисунке 1.12. В течение многих лет классический подход (пунктирные линии) был использован для прогнозирования кавитационных повреждений. Предполагалось, что если фактическое падение давления было меньше, чем ΔPдросселированное, то кавитационных повреждений не было; и, если фактическое падение давления было больше, чем ΔPдросселированное, то повреждения, вызванные кавитацией, были. В настоящее время, большинство пользователей регулирующих клапанов и их производителей признали, что при регулировании в области, находящейся слишком близко к точке ΔPдросселированное может привести к неприемлемым уровням кавитационных повреждений. Не трудно обнаружить механическое повреждение, вызванное вибрацией, возникающей в результате кавитации. Так, в одном случае болты крепления привода к клапану разболтались до такой степени, что привод расшатался и чуть не упал. В другом случае, отсечной клапан с электроприводом, находящийся ниже кавитирующего клапана примерно на 20 футов, вышел из строя. Конденсатор двигателя вышел из строя из-за высокой вибрации.

Это округленная кривая расхода прогнозирует ущерб сложнее, чем, если сопоставлять фактическое падение давления с расчетным падением давления в дросселе (которое предполагает классическое обсуждение внезапного перехода между недросселированным потоком и дросселированным. Шум и повреждения могут возникнуть до того, как давление в основном течении в местном сужении потока падает до Ff Pv.

Pv (Ff, умноженное на давление пара жидкости). Хотя многие публикации о дросселированных потоках, кавитации и вскипании говорят о том, что падение давления в местном сужении потока продолжаются до давления пара, многочисленные испытания дросселированного потока показали, что давление при местном сужении потока должно опуститься ниже давления пара на входе для образования испарения в местном сужении потока и для его дросселирования. Формула ISA на рис.1.12 для Ff дает хорошую аппроксимацию того, насколько ниже должно быть давление пара на входе, чем давление при местном сужении потока для дросселирования потока.

Этапы кавитации

Первые стадии кавитации начинаются тогда, когда среднее давление в основной линии потока на местном сужении потока все еще выше, чем Ff, умноженное на давление паров жидкости (см. рис. 1.14).

Рис. 1.14. Кавитация может возникнуть, когда давление в местном сужении потока больше FfPv

В точках резкого увеличения площади расхода, линии потока, которые привязаны к физическим границам арматуры могут разделяться, и когда это происходит, они образуют вихри. Скорость вращения в вихрях может быть достаточно высокой, чтобы местное давление внутри вихря упало ниже давления пара, и образовались пузырьки пара. Как только скорость вращения вихря уменьшается, давление, окружающее пузырьки пара увеличиваются, и пузырьки лопаются. Вихри также образуются в слое сдвига, прилегающего к основной линии потока, где существуют высокоскоростные градиенты, и они также являются потенциальными источниками для кавитации. Этот уровень кавитации имеет потенциал индикации для определения генерации шума и повреждений даже до того, как кривая расхода начинает отклоняться от прямой.

Как только падение давления в арматуре увеличивается, скорость в местном сужении потока увеличивается, и давление в местном сужении потока падает до FfPv (см. рис. 1.15).

Рис. 1.15. Падение давления в местном сужении потока до FfPv

Расход в регулирующей арматуре зависит от давления в местном сужении потока. Поскольку давление в местном сужении потока не может быть меньше, чем Ff умноженное на давление паров жидкости, поток становится дросселированным; то есть дальнейшее снижение давления на выходе не влияет на дальнейшее увеличение расхода.

Управлять арматурой "в" или "за" рассчитанной по FL точке дросселирования ΔPдроссел. почти наверняка приведет к чрезмерному шуму и кавитационным повреждениям.

Прогнозирование кавитационных повреждений

Проблема кавитации состоит из двух частей: возможность появления высокого уровня шума и повреждения арматуры. Существует несколько надежных методов для прогнозирования шума в арматуре, в том числе методы, опубликованные Международной Электротехнической комиссией, ISA и немецким VDMA. Нет стандарта для прогнозирования кавитационных повреждений.

Некоторые производители арматуры прогнозируют начало кавитационного повреждения по определению в зарождающемся повреждении падения давления, которое можно обозначить как ΔPID, используя коэффициент КС (см. формулу на рис. 1.16).

Рис. 1.16. КС и σmr как прогнозирование кавитационных повреждений

Первоначально производители арматуры определили ΔPID и КС как точку, в которой кривая фактического расхода отклоняется от прямой на 2 процента. Позднее было определено, что это не обязательно должно совпадать с началом повреждения. Несколько производителей сейчас оценивают фактическое применение опыта с кавитационным повреждением и устанавливают значения КС для арматуры. Один производитель использует КС, равный 0,7 для седельного линейного клапана, который, как он утверждает, хорошо прогнозирует точки, в которой начинается повреждение.

Другие производители базируются на рекомендуемой практике ISA-RP75.23 – 1995, (Оценка кавитации регулирующей арматуры), и используют σ, чтобы представлять различные уровни кавитации.

Они используют значения σmr (рекомендуемое минимальное значение сигмы производителя для конкретной арматуры). σ определяется как

(P1 – Pv) / ΔP.

σmr и КС – это взаимообратные величины. Они несут одну и ту же информацию, хотя рекомендуемая практика включает в себя дополнительные параметры. Более высокие значения КС сдвигают точку начального повреждения ближе к ΔPдроссел., где более низкие значения σmr делают то же самое.

FL – это не параметр кавитации, а параметр дросселированного потока. Его единственное использование заключается в определении теоретической точки дросселирования, исходя из предположения, что точка дросселированного потока, ΔPдроссел., является пересечением двух прямых пунктирных линий, показанных на рис. 1 и 4 красным и зеленым цветом. Использование FL в качестве параметра кавитации, вероятно, приведет к недопустимым уровням кавитационного повреждения.

Специальные методы определения кавитации

Метод прогнозирования кавитации, который с успехом используется уже более 25 лет, и основан на том факте, что то же самое, что приводит к повреждениям, также вызывает шум, а именно, к схлопыванию пузырьков пара.

Идея корреляции шума с кавитационными повреждениями возникла в 1985 году, когда доктор Ханс Бауманн опубликовал статью, в которой он установил максимальный уровень звукового давления 85 A-децибел (дБА) как верхний предел, чтобы избежать допустимого уровня кавитационного повреждения в дисковых затворах. Чтобы убедиться в этом, производитель арматуры Метсо провел исследование многих кавитационных повреждений, причем в некоторых случаях кавитация была минимальной, а в других – чрезмерной. Был сделан вывод, что возможен прогноз, что повреждения будут в пределах допустимого, если прогнозируемый уровень шума ниже пределов, установленных в исследовании. Для 6-дюймового клапана, предел составляет 85 дБА.

Так как одинаковое количество пузырьков в секунду, которые приводят к уровню звукового давления, равному 85 дБА и возможность кавитационных повреждений в 6-дюймовом клапане более распространены и менее сконцентрированы, чем в 8-дюймовом клапане, допускается больше пузырьков в секунду и, следовательно, более высокий уровень шума присутствует в больших клапанах. Применяя то же рассуждение, количество пузырьков в секунду, допустимые в 4-дюймовом клапане, будет более сосредоточенным в 3-дюймовом клапане, чтобы избежать повреждения в меньших клапанах, предел шума должен быть ниже.

Установленные пределы SPL (основанные на расчетах шума с использованием VDMA 244221979), чтобы избежать кавитационных повреждений, являются арматура размером

до 3 дюймов: 80 дБА

от 4 до 6 дюймов: 85 дБА

от 8 до 14 дюймов: 90 дБА

от 16 дюймов и больше: 95 дБА

Обратите внимание, что, независимо от расчета шума, фактическое падение давления должно быть меньше, чем падение давления дросселирования, потому что опыт показывает, что управление падением давления дросселирования почти наверняка приведет к повреждению в большинстве применений регулирующей арматуры.