АСУ упаковочного производства

В процессе управления предприятиями и организациями широко используются таблицы, поэтому наиболее распространённой моделью баз данных в настоящее время является реляционная модель.

Система управления базами данных (СУБД)– это комплекс программ, предназначенный для создания и хранения базы данных, обеспечения логической и физической целостности данных, предоставления к ней санкционированного доступа конечных пользователей. Решение задач с помощью СУБД может осуществляться в двух режимах:

–режим конечного пользователя с применением конструктора баз данных и запросов;

–программный режим, предполагающий знание пользователем языка СУБД и позволяющий создавать прикладные программы.

Конечный пользователь, как правило, применяет конструктор, с помощью которого задаются структура БД, формулы для расчётов и структура отчёта. Программный режим предполагает создание программ с помощью программистов-профессионалов.

Актуальное направление в развитии БД—разработка методов и средств интеграции их с информационными ресурсами Интернета и создание на этой основе Интранета. Интранет или термин интрасеть, в отличие от Интернета, это внутренняя частная сеть организации или крупного государственного ведомства. Как правило, Интранет – это Интернет в миниатюре. Как известно, с помощью Интернета можно получить неструктурированную текстовую информацию, представленную в виде HTML-страниц. Эти страницы хранятся на Web – серверах. Применение этой информации сводится к разработке соответствующих методов построения Web-интерфейсов для взаимодействия информационных ресурсов Интернета и БД. Под таким взаимодействием понимается:

–публикация информации из БД в сети Интернет, т.е. преобразование формата БД в формат HTML-страниц;

–получение информации из Интернета, т.е. преобразование формата HTML-страниц в формат, воспринимаемый СУБД.

С появлением и развитием корпоративных и иных сетей появилась возможность организации доступа к одним и тем же данным из различных структурных подразделений предприятия или из других регионов. При этом разработаны два вида баз данных – централизованные и распределённые.

Централизованная БД характеризуется тем, что полностью находится на центральном компьютере, к которому пользователи (клиенты) обращаются за информацией с помощью своих компьютеров. Один компьютер, располагающий ресурсами, называется сервером. Компьютер, который обращается к серверу за данными или за требованиями решения задачи, называется клиентом.

Недостатки централизованной БД: необходимость передачи большого потока данных, низкая надёжность и низкая производительность. Преимущества: минимальные затраты на корректировку.

Для снижения остроты перечисленных недостатков создают распределённые базы данных, т.е. БД, части которых находятся в различных узлах сети. Предприятия сами по себе имеют распределённую структуру, поэтому данные фактически распределены по структурным подразделениям. Отсюда ИС должны содержать распределённую базу данных, которая должна отражать структуру предприятия. Фактически распределенная БД есть виртуальный объект, составные части которого хранятся в разных узлах сети. Для пользователя они находятся в одной логической модели базы данных.

Полностью распределённая БД создается в тех случаях, когда частота решения всех задач и объёмы передаваемых данных для их решения примерно одинаковы. Однако, если частота решения одних задач очень отличается от частоты решения других и при этом объёмы передаваемых данных остаются прежними, то можно пойти на дублирование некоторых данных, тем самым сократив затраты на их передачу. Тогда получают частично распределённую базу данных.

Главный критерий распределения данных в сети состоит в следующем: данные должны находиться там, где существует наибольшая частота обращения к ним.

Для решения экономических задач в среде централизованной или распределённой базы данных можно воспользоваться одним из следующих методов: доступ на основе архитектуры сети видов "файл—сервер" и "клиент—сервер".

Файл-серверная обработка—это обработка данных преимущественно на рабочих местах клиентов. Сетевое программное обеспечение занято лишь передачей данных на рабочую станцию.

Доступ на основе архитектуры сети вида "клиент—сервер" возможен в следующих вариантах:

–доступ к удаленным данным (ДУД);

–доступ с помощью сервера баз данных (СБД);

–доступ с помощью сервера приложений (СП).

Согласно модели ДУД на компьютере клиента располагаются программа ввода исходных данных, программа, осуществляющая решение задачи на основе дополнительно поступивших с сервера данных, и программа печати результатов.

Согласно модели СБД на компьютере клиента находятся программы ввода исходных данных и печати. Программа решения задачи находится на сервере, где, собственно, и происходит её запуск. На компьютере клиента осуществляется лишь ввод исходных данных и печать результатов.

Согласно модели СП, ввод, передача, обработка и печать результатов выполняются так же, как и в модели СБД, за исключением того, что прикладная программа и исходные данные находятся на одном сервере, а БД – на другом, рис.2.11.

Рис. 2.11. Доступ к серверу приложений по модели СП

2.2. Автоматизированные системы на уровне цеха

В общей структуре предприятия отдельные производства или крупные цехи и их совокупность, образующая основное производство предприятия, занимают промежуточное положение между технологическими подразделениями нижнего уровня–оборудованием и организационно-хозяйственными подразделениями верхнего уровня–функциональными отделами и службами. Поэтому рассматриваемые АСУ производствами относятся к среднему уровню в общей иерархии управления предприятием и являются связующим звеном между АСУ технологическими процессами (АСУ ТП) и АСУП.

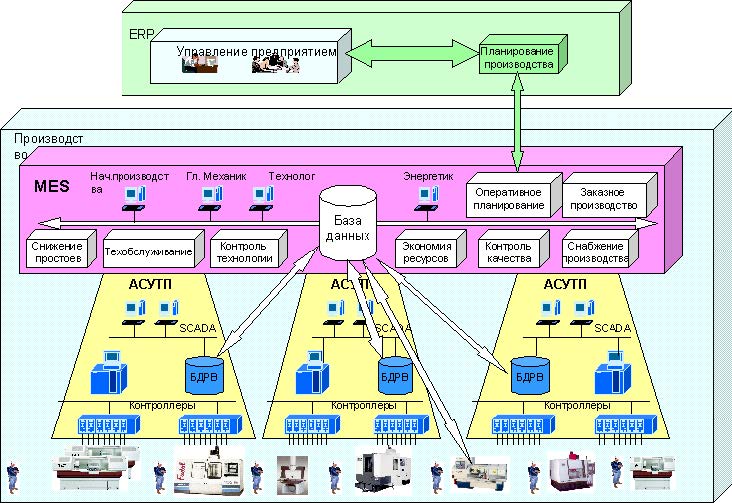

На уровне цеха в системе управления применяются системы MES (Manufacturing Execution Systems), интегрированная информационно-вычислительная система, объединяющая инструменты и методы управления производством в реальном времени, которые ориентированы на информатизацию задач оперативного планирования и управления производством, оптимизацию производственных процессов и производственных ресурсов, контроля и диспетчеризации выполнения планов производства с минимизацией затрат.

Контур управления уровня MES (оперативно-производственный) опирается на отфильтрованную и обработанную информацию, поступающую как от АСУТП, так и от других служб производства (снабжения, технической поддержки, технологических, планово-производственных и т.д.). Вариант реализации MES-проекта на производстве представлен на рис.2.12.

Интенсивность информационных потоков здесь существенно ниже и связана с задачами оптимизации заданных производственных показателей (качество продукции, производительность, энергосбережение, себестоимость и т.д.). Типовые времена циклов управления составляют часы, смены, неделя. Оперативное управление производством в этом контуре управления осуществляется специалистами, которые более детально, чем высший менеджмент, владеют производственной ситуацией (руководители производственных цехов, участков, главные технологи, энергетики, механики и др.).

Главное отличие MES от ERP заключается в том, что MES системы, оперируя исключительно производственной информацией, позволяют корректировать либо полностью перерассчитывать производственное расписание в течение рабочей смены столько раз, сколько это необходимо. В ERP системах по причине большого объема административно-хозяйственной и учетно-финансовой информации, которая, непосредственного влияния на производственный процесс не оказывает, перепланирование может осуществляться не чаще одного раза в сутки.

За счет быстрой реакции на происходящие события и применения математических методов компенсации отклонений от производственного расписания, MES системы позволяют оптимизировать производство и сделать его более рентабельным.

Рис. 2.12. Вариант реализации MES-проекта на производстве.

MES системы, собирая и обобщая данные, полученные от различных производственных систем и технологических линий (нижний уровень пирамиды), выводят на более высокий уровень организацию всей производственной деятельности, начиная от формирования производственного заказа и до отгрузки готовой продукции на склады. Таким образом, MES – это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

Функции, выполняемые MES-системами, могут быть интегрированы с другими системами управления предприятием, такими как Планирование Цепочек Поставок (SCM), Продажи и Управления сервисом (SSM), Планирования Ресурсов Предприятия (ERP), Автоматизированные системы управления технологическими процессами (АСУТП), что обеспечит своевременное и всеобъемлющее наблюдение за критическими производственными процессами.

Международная ассоциация производителей систем управления производством определила 11 типовых обобщенных функций MES-систем:

1. контроль состояния и распределение ресурсов предприятия (управление оборудованием, материалами, персоналом, документацией и пр.);

2. оперативное планирование (расчет производственных расписаний в зависимости от специфики изделий и технологии производства);

3. диспетчеризация производства (управление производственным процессом изготовления продукции на всех этапах производства);

4. управление документами (ведение плановой и отчетной цеховой документации, контроль прохождения документации по изготовлению продукции);

5. сбор и хранение данных (получение, хранение и передача данных относительно производимой продукции);

6. управление персоналом (обеспечение возможности управления персоналом);

7. управление качеством продукции (обеспечение контроля качества продукции на основе данных измерения качества в реальном времени, выявление отклонений от заданного качества);

8. управление производственными процессами (мониторинг производственного процесса, автоматическая или ручная корректировка хода процесса);

9. управление техобслуживанием и ремонтом (управление обслуживанием оборудования, его плановым и оперативным ремонтом);

10. отслеживание истории продукта (визуализация

информации о месте и времени выполнения работ по каждому изделию, в том числе отчеты об исполнителях, комплектующих, материалах, условиях производства и пр.);

11. анализ производительности (представление подробных отчетов о результатах производственных операций).

Таким образом видно, что функции, реализуемые в MES-системах, аналогичны методам управления в ERP-системах, но только в других временных масштабах и с другими объектами контроля и управления. MES представляет ряд возможностей, которые дополняют и расширяют функции ERP-систем. Используя технологические данные, MES позволяет поддерживать производственную деятельность предприятия в реальном масштабе времени. MES формируют данные о текущих производственных показателях, необходимые для функционирования ERP.

2.2.1. Пример внедрения MES при автоматизации ТП упаковки

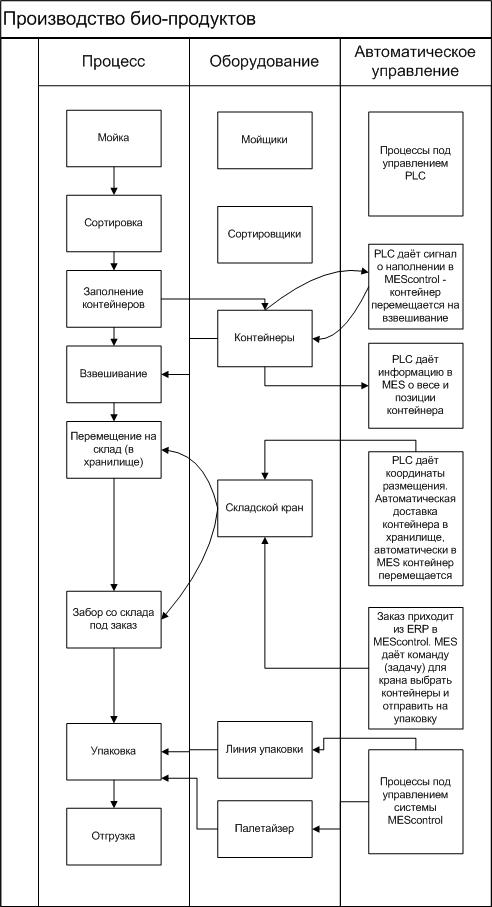

В последнее десятилетие отечественные и западные предприятия стали активно использовать инструментарий решений класса MES для повышения эффективности работы производственных систем. Место решения класса MES в производственной структуре должно быть заложено еще на стадии проектирования предприятия. Рассмотрим особенности использования MES при автоматизации ТП упаковки на пищевых производствах на примере проекта, реализованного на заводе Bohmer (Германия), который занимается производством биологически чистых овощей и фруктов. Его производственная мощность составляет 100 тонн конечной продукции в сутки. Спецификой завода является полная автоматизация производственных операций и выполнение основных процессов на производстве без участия человека, рис. 2.13.

Рис.2.13. Основные этапы производства на Bohmer

В качестве системы класса MES была выбрана система MEScontrol. Проект по внедрению системы MEScontrol на заводе Bohmer прошел следующие этапы:

–управление автоматическим хранилищем (складом), а также автоматизация работы овощных линий, включая автоматизацию моечных и сортировочных линий;

–автоматизацию упаковочных линий и паллетайзеров—управление маркировкой продукции, генерация, печать этикеток;

–автоматизация работы фруктовых линий, включая процессы упаковки.

Склад Bohmer представляет собой промышленные стеллажи с полками и работающие со стеллажами автоматические краны. На складе используется трехмерная адресация мест хранения.

На практике типичными задачами MES в процессах упаковки (кроме складских) являются:

–управление многообразием продукции, включая управление рецептурами, упаковочными материалами, настройку этикеток, параметров производства, генераторов штрих-кодов;

–управление оборудованием, в том числе задачами для погрузчиков;

–планирование упаковки— заказы поступают из ERP-системы и планируется их выполнение, исходя из текущей загруженности, рабочего времени и т.п.;

–равномерное распределение заказов на линии— возможно планирование с оптимизацией по разным параметрам; для пищевых продуктов может быть важно время переналадки;

–упаковка смешанных продуктов— иногда производитель предоставляет заказчику возможность самому определять, что должно быть в паллете; это создает дополнительные трудности для планирования и производства, так как могут быть смешанные паллеты, нужно загружать параллельно несколько линий под один заказ, но на разные продукты, и собирать составные паллеты в завершении процесса;

–упаковка в паллеты (транспортные единицы);

–учет расходных материалов;

–управление браком.

На заводе Bohmer из ERP системы Navision приходит заказ на производство. В MEScontrol создается и планируется заказ и передается информация о необходимости выполнения операций на моечной-сортировочной линии, рис. 2.14.

Вымытый и отсортированный продукт попадает в контейнеры.

Далее происходит ключевое взаимодействие со складскими кранами и программно-логическим контроллером (ПЛК, РLC), так как на работе этого оборудования строится основная технологическая цепочка. Когда контейнер наполнен, ПЛК посылает сигнал в MEScontrol с информацией о выходе сортировщика и весе контейнера, после чего контейнер с помощью автоматического крана попадает на склад. Затем ПЛК снова посылает в MEScontrol информацию с координатами контейнера.

Рис.2.14. Производство биологически чистых продуктов

Пустой контейнер попадает в промежуточную зону, из которой он может быть отправлен в зону сортировщика для дальнейшего наполнения или на склад, в зависимости от того, сколько раз данный контейнер наполнялся и какой продукт он содержал. Например, если в контейнере содержался картофель, а текущий выполняемый заказ на лук, то контейнер отправляется на мойку.

Система MEScontrol анализирует состояние склада, определяет, какие контейнеры понадобятся для выполнения заказа, и создает цепочку задач для автоматического крана. Затем MEScontrol посылает в ПЛК команду на выполнение первой задачи (координаты контейнера и номер упаковочной линии, на которую контейнер должен быть отправлен). Когда продукция из контейнера отправлена на упаковку, ПЛК информирует MEScontrol о том, что задача выполнена. MEScontrol отправляет крану следующую задачу или, если все задачи выполнены, помечает заказ как завершенный. Чтобы работала подобная автоматизированная схема взаимодействия важно правильно определить точки подключения к ТП системы класса MES. Например, на линиях упаковки точками подключения MES выступают: дозатор; контрольные весы; металлодетектор; обмотчик пленкой, контроллер линии, принтеры маркировок (мешков, пакетов, коробок, паллет), упаковщик мешков, паллетайзер, центр управления дальнейшим распределением паллет и транспортных единиц.

Для идентификации продукции используются серийные номера и штрих-коды, которые могут генерироваться как MES, так и сторонней системой. MEScontrol поддерживает работу с большим многообразием промышленных принтеров, используя распространенные программные системы печати этикеток: NiceLabel, CoLOS, Image Inkjet, Dyna Mark, Bizerba. Система MEScontrol взаимодействует со сканерами штрих-кода, мобильными устройствами, RFID-ридерами. В ней хранятся шаблоны созданных этикеток и правила заполнения данными из системы. Этикетки формируются в системе динамически. Сформированные однажды этикетки могут быть воспроизведены в любой момент, что востребовано при повреждении маркировки продукции на производстве. Идентификация продукции используются MES при формировании истории производства. После успешного начала работы складских процессов в проекте под управление MEScontrol были автоматизированы также процессы мойки, сортировки, упаковки и передачи на отгрузку.

На практике MES ведет учет числа произведенных коробок и/или паллет. Если рассматривать автоматические упаковочные линии, то производительность упаковщика коробок составляет десяток коробок в минуту. Возможны два варианта учета коробок: при помощи счетчика, с которого MES считывает число, или оператор со сканером штрих-кодов подтверждает упаковку коробки. Число мешков обычно не фиксируется, так как скорость упаковщика слишком высока, и нет потребности в точном определении числа мешков. Обычно оценка числа упакованных мешков делается на основании рецептуры.

Аналогично, на практике автоматически не подсчитывается число израсходованного упаковочного материала. Это потребовало бы счетчика или ручного сканирования, что не рационально. Определение расхода упаковочного материала возможно также на основании рецептуры. MES делает оценку числа упаковочного материала в буфере. Если его объем ниже минимальной границы, MES автоматически формирует задачи погрузчикам или операторам для доставки необходимого упаковочного материала со склада в буфер упаковочной линии. На заводе Bohmer упаковка в коробки и в паллеты сопровождается печатью этикеток в системе MEScontrol. Подсчет паллет может выполняться оператором с помощью сканера. Оператор сканирует все коробки в паллете или сканирует одну из коробок, чтобы правильно определить лот (серию), задает число коробок. Система печатает нужное число этикеток, оператор, сканируя штрих-код с напечатанного ярлыка, подтверждает создание паллеты.

Произведенная паллета должна быть доставлена на склад. Существуют разные варианты: автоматически по автоматизированным конвейерам или погрузчиком. В первом случае MES должна взаимодействовать с АСУТП. Путем обмена сообщениями с системой базовой автоматизации MES перемещает паллету на склад в выбранное расположение. Во втором случае MES формирует задачи для погрузчика, передавая их на терминал. Здесь необходим контроль перемещения паллеты. Оператор погрузчика обычно выполняет сканирование паллеты и ее целевого расположения. Система, если оператор выполняет ошибку (например, отвез паллету не в то место), может сформировать повторную задачу на перемещение паллеты.

MES накапливает детальную информацию о ходе производства, работе оборудования, персонала, складских манипуляциях и т.п. Так, по каждой производственной операции можно отследить: время работы; простои и потери, зафиксированные системой; идентификаторы операторов, обслуживающих производственную линию; информацию о работе оборудование, зафиксированные значения индикаторов, производственные параметры, переданные контроллерам; наименование выпущенной продукции, лоты и их объемы; информация о качестве продукции. Накопленная информация может быть очень полезна для работы с браком и рекламациями.

MEScontrol поддерживает аналитические режимы работы с историей производства «движение назад» и «движение вперед». При «Движение назад» по единице (партии) конечной продукции система определяет все производственные цепочки, где производились ингредиенты, где хранились, как упаковывались, как перемещались по складам, какое сырье использовалось, кто поставщик сырья и т.д. Анализируя данные с производства, можно локализовать причину проблемы, после этого выполняется «Движение вперед», то есть поиск всех потенциальных последствий: куда могло попасть сырье или полуфабрикат, в какие партии, где хранились, кому были отгрузки. Своевременно используя историю (прослеживаемость) производства продукции, можно минимизировать последствия от брака, снизить число рекламаций. Кроме того, накопленная информация—это возможность делать глубокий анализ производства, находить узкие места, причины проблем, вычислять различные коэффициенты KPI.

В ходе выполнения проекта по автоматизации производственных процессов на заводе Bohmer:

–были внедрены следующие модули системы MEScontrol: склады (включая опцию графический склад), рабочие места операторов линий, продукция (описание спецификаций и структуры продукции предприятия), маркировка, маршруты (модель связей между всеми подразделениями, производственными линиями и складами), дополнительный модуль для управления контейнерами;

Конец ознакомительного фрагмента.

Текст предоставлен ООО «ЛитРес».

Прочитайте эту книгу целиком, купив полную легальную версию на ЛитРес.

Безопасно оплатить книгу можно банковской картой Visa, MasterCard, Maestro, со счета мобильного телефона, с платежного терминала, в салоне МТС или Связной, через PayPal, WebMoney, Яндекс.Деньги, QIWI Кошелек, бонусными картами или другим удобным Вам способом.

Вы ознакомились с фрагментом книги.

Для бесплатного чтения открыта только часть текста.

Приобретайте полный текст книги у нашего партнера:

Всего 10 форматов