Лучшие практики управления компаниями

4. Развивальщик выше генерального директора и работает с собственником. Имеет исключительные полномочия. Может уволить кого угодно, и гендира тоже. Проводит показательные увольнения раз в 2 недели, чтобы обеспечить мотивацию слушать его. Нестабильная модель. Гуру, опьяненный своей неуязвимостью и запретом на критику, может неосознанно натворить ужасных вещей, и сделать бизнесу только хуже. Развитие предприятий – это всегда процесс взаимодействия нескольких сил, а не одной.

Как мы видим, каждый сценарий имеет свои недостатки, однако на практике наиболее жизнеспособны сценарии 1 «Инициатива идет от первого лица компании» и 2 «Самостоятельная работа руководителей» так как в изменения вовлекается сам руководитель. Ведь в конечном итоге самое главное – это придать улучшениям больший приоритет, чем производственному плану.

3.1. Топ-10 ошибок при внедрении принципов операционного совершенствования

Ниже приведены основные ошибки, которые наиболее критично сказываются на эффективности производственной системы компании. Для каждой ошибки операционного директора мы указали совет: как с ней работать. В тексте более детально рассказано о том, как избегать подобных ошибок и как более эффективно использовать ресурс команды.

ОШИБКА 1. Высокие операционные затраты по сравнению с конкурентами. Компания несет завышенные затраты для производства своей продукции, относительно аналогичной продукции на рынке. При прочих равных (с учетом одинакового качества товара или услуги) это будет симптомом неправильно выбранной операционной модели, технологии производства, неэффективной организации логистики или завышенных цен на закупаемое сырье.

Совет: выкупайте специалистов своих конкурентов либо контрагентов на рынке для понимания структуры их затрат и факторного анализа. В команде всегда должны быть сотрудники, понимающие положение дел на рынке. Чтобы удерживать первое место на рынке, нужно заниматься инновациями, а для того, чтобы не отставать, достаточно вовремя копировать существующие практики.

Красный флаг. Компания ежегодно занимает первые места по операционным затратам в сравнении с конкурентами на рынке либо не знает затраты своих конкурентов.

ОШИБКА 2. Полная загрузка персонала. При внедрении изменений, мы очень часто слышали «у меня есть сотрудник, он получает зарплату, поэтому он должен работать». А если производительность сотрудника меньше, чем у других, то его депремируют или вовсе сокращают. При таком подходе компания получает невостребованные запасы материалов и продукции. Сотрудники работают «на максимум», процессы работают без резерва производительности. Любая дополнительная нагрузка приводит к стрессу и переработкам сотрудников. Это часто выражается в том, что система не может справиться с дополнительными объемами работ. Такая организация работ напрямую противоречит теории ограничений (TOC).

Совет. Не планируйте загрузку вашей системы (персонала/производства) на 100%. Планируйте загрузку персонала на 75—85%, оставляя 25—15% запаса ресурса на внеплановые и срочные задачи. В любом проекте советуем сначала обеспечить необходимыми ресурсами, добиться требуемого качества выполняемых работ, а только потом заниматься оптимизацией затрат. Если HR блокирует вам найм – эскалируйте на коммерческого директора, ссылайтесь на целесообразность увеличения затрат на ФОТ вашей функции для достижения положительного экономического эффекта для всей компании. У меня были в основном крупные заказчики. Дополнительные затраты на ФОТ не шли ни в какое сравнение с выгодами от наличия резерва, либо с упущенными выгодами от отсутствия резерва в системе. Если менеджмент вашей компании не ориентирован на экономический результат и необходимо конъюнктурно соблюдать показатели численности или укладываться в утвержденный ФОТ несмотря на выгоды компании, тогда вам не повезло. Все равно, планируйте работы с резервом.

Красный флаг. Не осталось плановых задач, все задачи в вашем подразделении являются срочными. Сотрудники функции постоянно перерабатывают, то это означает, что компания имеет бизнес-риски упущенных продаж, срыва сроков поставок, невыполнения производственной программы.

ОШИБКА 3. Работает принцип «Что получилось улучшить за прошедший период, то и получилось». Оценка результатов деятельности происходит не относительно установленного результата, а относительно отчета докладчика (руководителя дочерней компании или функции). При таком подходе отсутствует мотивация на достижение амбициозных показателей по повышению операционной эффективности.

Совет: Всегда устанавливайте минимальные целевые значения повышения операционной эффективности. Например – сокращение затрат на перевозку 1 т/км на 10%, повышение безопасности труда на 50%, сокращение себестоимости производства на 5%. Каждая цель должна быть декомпозирована на составляющие, динамика достижения которых ведет к цели. Использование практики поощрения за достижение амбициозных результатов, а не наказывать за недостижение целей, даже если получится достичь амбиции на половину, это тоже хороший результат

Красный флаг. Отсутствуют четкие формализованные цели повышения операционной эффективности.

ОШИБКА 4. Повышение операционной эффективности пущено «на самотек». Отсутствует формализованный процесс разработки и реализации программы повышения операционной эффективности. Успешность повышения операционной эффективности зависит от конкретных людей, которые на момент времени отвечают за свой блок инициатив. За эффективностью программы никто не следит и не отвечает за достигнутые в компании результаты.

Совет: установите лидера, отвечающего за разработку и сопровождение программы повышения эффективности. Произведите оценку результатов этого направления – если останетесь не удовлетворены, поменяйте лидера.

Красный флаг. Отсутствуют регламентные сроки проведения диагностики существующих процессов, требований к детализации проработки инициатив, описание инструментов/подходов. Лидер определен, но он занимается не программой, а закупкой и оценкой производительности оборудования.

ОШИБКА 5. Отсутствует процесс постоянного совершенствования. Нет времени остановиться, исправить процесс, чтобы работать по новому процессу. Руководители и сами сотрудники отмахиваются «нет времени на исправления, мы тогда производственный план не выполним». Процесс постоянного совершенствования основан на настроении/желании отдельных сотрудников проявить себя. За счет успешности отдельных инициатив может создаваться ощущение, что «все работает», однако такой подход не является системным.

Совет: Если все время находите время делать неправильно и исправлять, то почему не найти время сделать правильно? Формализуйте процесс постоянного совершенствования в компании, так чтобы получать регулярный статус по перечню реализуемых инициатив, потенциального эффекта от их реализации и фактического эффекта. Запустите в компании систему сбора предложений (в консалтинге это проекты «фабрики идей»), установите владельцев этого процесса, утвердите целевые значения показателей.

Красный флаг. Сотрудники уходят в отпуска / сменяют должности / перегорают, в результате процесс постоянного совершенствования останавливается. Зачастую в компаниях сотрудники не участвуют в процессе постоянного совершенствования. Не знают, что можно предложить или попросить улучшение и тогда станет лучше работать.

ОШИБКА 6. Эффективность процессов никак не измеряется. Основной принцип проектов повышения операционной эффективности — «Нельзя улучшить то, что нельзя измерить».

Совет: запустите процесс по регулярному рассмотрению фактических значений метрик эффективности по бизнес-процессам внутри функции. Отчетность должна вестись накопительным итогом и показываться в динамике. Все отклонения (улучшения/ухудшения) значений должны сопровождаться факторным анализом и быть выведены в единый отчет. По значимым и системным отклонениям разрабатываются дополнительные мероприятия, которые также включаются в программу повышения эффективности.

Красный флаг. Отсутствуют метрики измерения эффективности процессов компании, либо метрики установлены, но фактические значения неизвестны (не собираются).

ОШИБКА 7. Отсутствует формализованный подход к приоритизации разработанных инициатив. Очередность реализации инициатив не определена, ресурсы не спланированы, все организовано по принципу «Делаем все сразу, там посмотрим — что получилось». Такой подход может позволить получить быстрые победы, однако его нельзя назвать «качественной организацией работ, направленной на постоянное улучшение». В результате качество и сроки получения выгод могут пострадать.

Совет: утвердите по компании единый подход к определению всех выгод и затрат на реализацию проектов, а также подход к последовательности внедрения инициатив в условиях ограниченных ресурсов. Важно на первом этапе выделить «быстрые победы», которые помогут убедить производство в достижении успеха и облегчат внедрение сложных системных изменений.

Красный флаг. Руководство обращает внимание в первую очередь на инициативы с экономическим эффектом и ставит другие инициативы на второй план (сокращение трудоемкости исполнения процесса, сокращение количества ошибок в процессе, повышение безопасности труда, окружающей среды).

ОШИБКА 8. Реализованные инициативы считаются закрытыми и не контролируются по прошествии времени. Любой архитектор решений знает, что после того, как любой процесс был «оптимизирован» (улучшен), требуется обеспечить пост-контроль и мониторинг процесса.

Совет: для каждого проекта должны быть предусмотрены пост-контроли по исполнению новых процессов. Выплаты вознаграждений за реализованные достижения должны быть привязаны к фактически полученному результату. При внедрении мероприятий команда всегда должна задавать себе вопрос «Как это будет работать без нас?».

Красный флаг. После ухода команды консультантов процесс возвращается в прежнее русло.

ОШИБКА 9. Думать, что в жизни все происходит так как установлено в регламенте или так как дано в поручении. Все большие компании действуют в рамках утвержденных документов, на которые все ссылаются. Зачастую это огромные текстовые документы, в которых максимально разрозненно и сложно описывается процесс. Обычно его никто не читает, и использует только в тот момент, когда возникают разногласия. Разрабатывают регламенты руководители в Аппарате управления, которые далеки от ситуации на местах.

Совет: внедрение процесса регулярного выхода руководителей в «гембу» для проверки того, как процессы выполняются в реальности, сбор обратной связи от исполнителей, чего недостаточно для правильного выполнения процесса.

Красный флаг. Аудиты процесса и наблюдения подтверждают, что процесс в жизни выполняется не так как это утверждено в регламенте

ОШИБКА 10. Отсутствие единого ответственного за достижение результата. Отсутствие единого ответственного приводит к тому, что все занимаются всем, или наоборот каждый отвечает за свой блок работ, который в конечном итоге не стыкуется с общим ходом реализации проекта и никак не ведет к цели. Лучше всего это иллюстрирует старый анекдот Райкина А. «Кто сшил костюм?».

Совет: выстраивание процессов с фокусом на достижение цели. Проведите сертификацию специалистов LSS, отвечающих за повышение операционной эффективности, это замотивирует отдельных сотрудников и поможет выделить особую роль в компании.

Красный флаг. Сложности коммуникации между подразделениями, образование функциональных колодцев, множество ответственных за один процесс.

3.2. Референтные модели управления операционной эффективностью

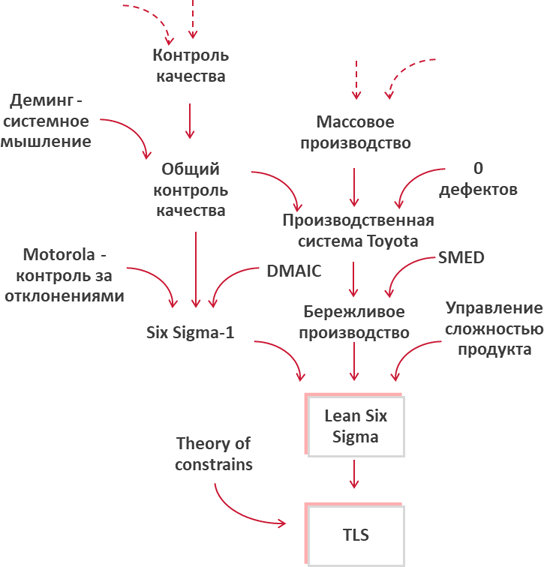

Интересно со стороны смотреть на хронологию развития методологий по повышению операционной эффективности, которая за последние 100 лет существенно эволюционировала (см. Рисунок 17).

Рисунок 17. Хронология развития методологий повышения операционной эффективности

Опубликовано множество книжек, которые в данном разделе мы не будем переписывать. В крупную клетку следует выделить следующие этапы:

1. Постоянное совершенствование зародилась вместе с системой качества Тейлора;

2. Достижения Генри Форда в Toyota по сокращению производственных потерь и ускорению производства;

3. Motorola изобрела “six sigma” для организации всеобщего контроля качества (TQM). Появился подход DMAIC;

4. General Electric развило концепцию six sigma в систему качества;

5. Lean Six Sigma объединила в себе управление качеством и бережливое производство;

6. Теория ограничений объединилась (TOC) с Lean Six Sigma (LSS) и появилась концепция TLS.

Каждая консалтинговая компания дорабатывает свой подход повышения операционной эффективности и предлагает под своим брендом. Каждая производственная компания выбирает производственную модель под себя, в зависимости от целей своего бизнеса.

Ниже приведен перечень методологий, с которыми мы столкнулись на практике при реализации наших проектов повышения операционной эффективности. Таблица содержит краткое описание методологий, чтобы дать общее представление о каждом. В тексте раздела представлено подробное описание самих методологий.

1. Всеобщий уход за оборудованием Total Productive Maintenance (TPM). Система поддержания и улучшения целостности систем производства, безопасности и качества с помощью машин, оборудования, процессов и сотрудников, которые организуют и повышают ценность бизнеса

2. Теория ограничений (TOC). Методология управления системами, базируется на определении ограничений системы «узких мест», влияющих на эффективность всей системы в целом

3. Цикл DMAIC. Подход системного анализа, разработки, исполнения и контроля инициатив повышения операционной эффективности.

4. KAIZEN. Вид проектов, которые позволяют быстро внедрять улучшения. Такие проекты не требуют существенных финансовых затрат и значительной трудоемкости

5. Производственная система. Система постоянного совершенствования методов работы, принятая в компании. Уникальна для каждой компании в зависимости от культуры работы, ее принципов и ценностей

6. Системное мышление. Подход, предполагающий взгляд на компанию и ее бизнес-процессы как на сложную систему с множеством взаимосвязей

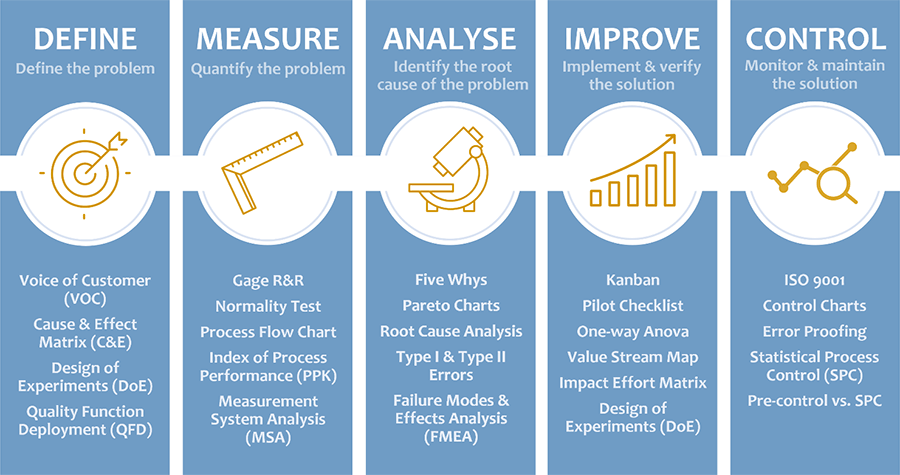

3.2.1. Цикл DMAIC

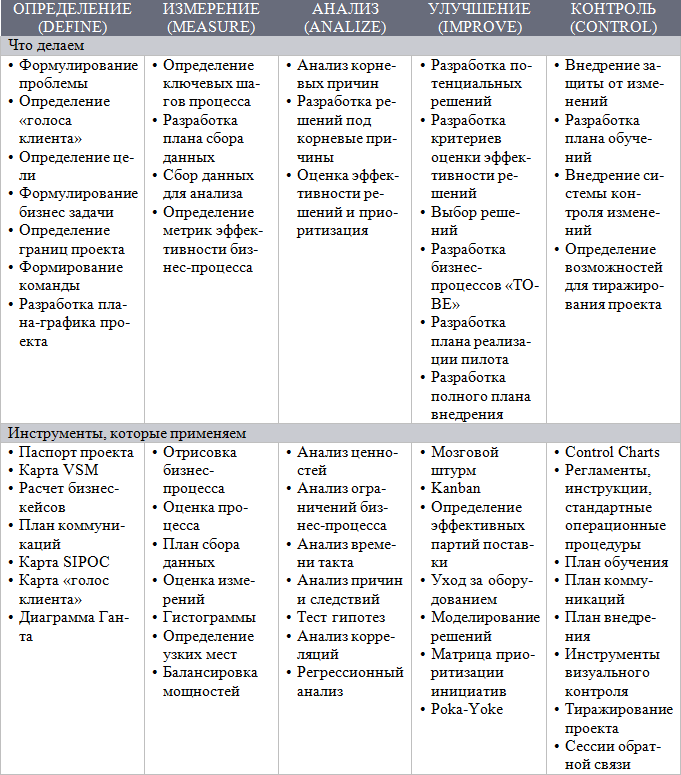

Первый раз я познакомился с экспертами, работая в Accenture, когда нас отправили изучать методологию и получать сертификацию LSS green belt и black belt в AMC University. На проекте я столкнулся подходом LSS в нефтедобывающей компании в Казахстане. Каждый полгода компания запускала цикл DMAIC (см. Рисунок 18), который состоял из следующих шагов:

Рисунок 18 – Референтная модель DMAIC

Шаг 1. «Определение». Мы проводили диагностику и определяли проблемы, которые должны быть решены в рамках текущей «волны» DMAIC. На этом этапе собирается голос заказчика, проводится анализ Ишикавы, проводятся эксперименты, создаются паспорта проектов с фиксированием измеримых целей и задач проекта.

Шаг 2. «Измерение». На нем происходит определение основных направлений, где будут совершенствования деятельности. На этой фазе процесс детально описывается, проводятся измерения, выявляются потенциальные причины, консолидируется информация об исходной результативности исследуемого процесса. Это позволяет организации направить все усилия в нужном направлении. В нашем случае это была система диспетчеризации. Возможные проблемы, которые необходимо сразу проверить и оперативно исправить:

1. Наличие устойчивой связи для передачи данных;

2. Исправность бортовых комплектов и датчиков;

3. Логика работы системы и ее соответствие фактической ситуации;

4. Соответствие методик между собой, не должно быть расхождений между информационными системами, методиками планирования.

В результате должна появиться автоматическая система учета показателей работы оборудования, в которой прозрачно видно, что происходило с оборудованием, максимально должен быть исключен ручной ввод оператором и любое вмешательство в систему людьми.

Шаг 3. «Анализ». С помощью аналитических инструментов, применяемых на данном этапе, происходит поиск основных источников наиболее критических проблем и возможностей для оптимизации. По результатам анализа определяется базовый уровень, с которым ведется все последующее сравнение изменений. Все простои и отклонения приоритезируются по принципу Парето и с выделением «быстрых побед».

Шаг 4. «Внедрение». Происходит основная разработка и внедрение решений по устранению выявленных причин проблемы, основной целью данного этапа является подтверждение того факта, что принятые решения будут способствовать повышению эффективности проекта и приведут к устранениям проблем. На данном этапе главная ошибка, которую можно совершить это начать полностью все описывать, детально рассчитывать и согласовывать эффекты. Из опыта внедрения лучше идти пилотами, и подтверждать все на практике. Плюс во время пилота возникает много проблем, которые изначально нельзя было предусмотреть на бумаге. Отдельно хотел бы рассказать о полезной методике управления изменениям «R (Ready) W (Willing) A (Able)», которую мы успешно применяли на пилотах.

R (Ready) – каждый участник пилота должен понимать, что от него нужно, как он влияет на результат. Для этого проводится коммуникация на нарядах, готовятся памятки и инструкции.

W (Willing) – все участники пилота должны хотеть достичь результата, для этого обычно готовится система мотивации, в которой прозрачно указываются целевые измеримые границы и критерии, при которых выплачивается доп. премия. Тут важно не забыть ежесуточно показывать динамику и как каждый из участников достигает результата, если этого не сделать, весь смысл будет потерян.

A (Able) – должны быть обеспечены условия при которых возможно достижение цели. Сложно требовать от людей результата, когда существует множество внешних факторов, на которые сам человек не влияет. Сложно требовать от людей обрабатывать маркшейдерскую съемку за 1 день, когда у него плохой компьютер на котором физически это сделать невозможно.

Шаг 5. «Контроль». Является завершающим в цикле DMAIC, на нем производится закрепление произведенных решений и создание системного подхода по управлению процессом. Важно отметить, что конечный результат каждого из шагов процесса является входным параметром для следующего этапа, тем самым способствуя к повышению эффективности работы. На данном этапе важно выстроить систему совещаний, на которых производится разбор отклонений от целевого уровня, ставятся задачи по определению причин отклонений и разработка мероприятий по их устранению. На совещании представляется отчет на базе показателей системы диспетчеризации, с использованием факторных анализов и базовой аналитики, которая помогает принимать управленческие решение основанные на данных, а не на мнениях и экспертной оценке.

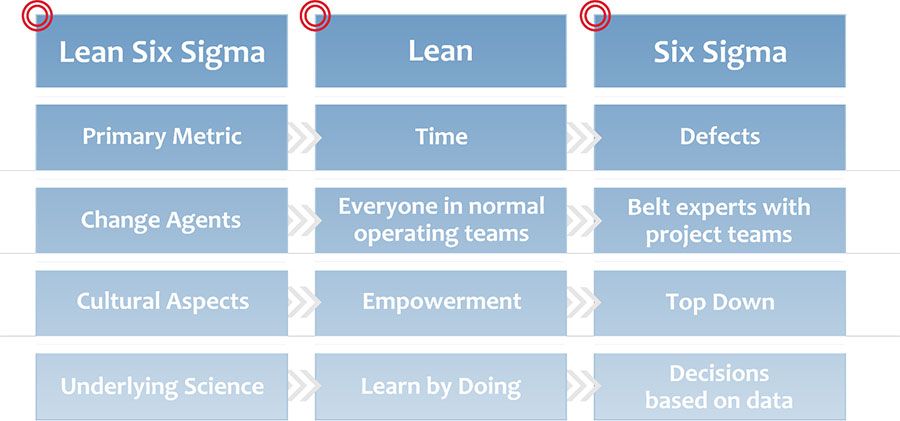

Концепция Lean Six Sigma, основной целью которой является непрерывное повышения операционной эффективности компании, направлена на постоянное выявление проблем операционной деятельности компании. С помощью причин, выявленных посредством данной концепции, возможно определить основные проблемы, препятствующих повышению эффективности (см. Рисунок 19).

Рисунок 19 – Иллюстрация концепции Lean Six Sigma

Ниже приведен перечень инструмментов в привязке к последовательности шагов цикла DMAIC. Ниже в таблице приведен перечень инструментов LSS, применяемых на каждом шаге цикла (см. Таблица 18).

Таблица 18 – Цикл DMAIC

На практике я видел много кейсов применения этой методики, наверно больше неудачных, все это происходит если какой-то один из блоков отсутствует, или слабо развит. «Нельзя управлять тем, что ты не контролируешь и нельзя контролировать то, что ты не измеряешь».

3.2.2. Всеобщий уход за оборудованием

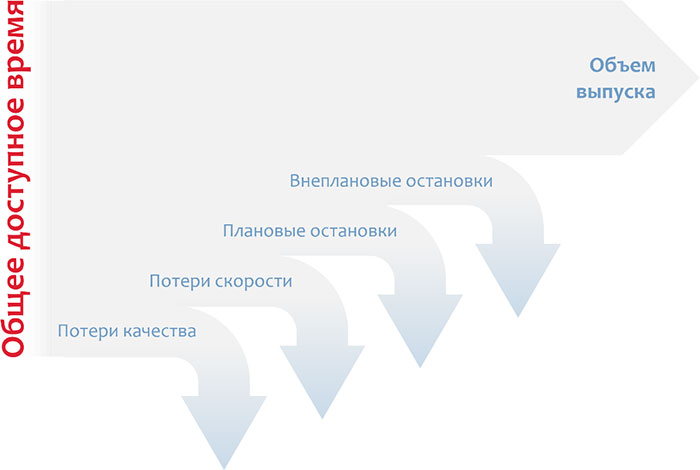

Основная цель всеобщего ухода за оборудованием (TPM – total production maintenance) – организация постоянного совершенствования эффективности оборудования (повышение показателя OEE (Overall Equipment Efficiency). Один из основных производственных показателей, отражающий эффективность использования оборудования. Надежность оборудования – необходимая составляющая бережливого производства так как при небольших запасах готовой продукции остановка оборудования всегда будет приводить к упущенным продажам и снижению уровня сервиса клиентов.

Показатель OEE рассчитывается по формуле (см. Рисунок 20):

100 – Плановые остановки – Внеплановые остановки – Потери скорости – Потери качества

Рисунок 20 – Иллюстрация расчета OEE

Пример:

• Плановые остановки – 14,5%

• Внеплановые остановки – 19,8%

• Потери скорости – 5,4%

• Потери качества – 2,3%

OEE = 58% (100% – 14,5% – 19,8% – 5,4% – 2,3%)

Не лишним будет несколько бенчмарков компании Ernst&Young показателю OEE:

• Лидеры > 85%

• Топ 25% компаний – 77%

• В среднем по отрасли – 55%

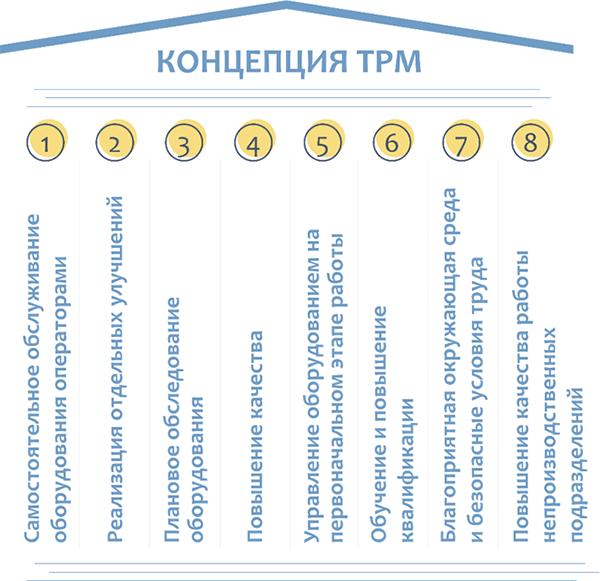

Подход TPM был разработан в 1970-х годах для вовлечения операторов оборудования в процесс подготовительного ремонта. Иллюстративно весь подход TPM можно представить как строение в виде дома, 8 колонн которого – это основополагающие принципы, заключающиеся в проактивном и превентивном подходах и 5С, – это фундамент всего «строения» (см. Рисунок 21).

Рисунок 21 – Столпы TPM

Описание столпов TPM:

1. Автономное обслуживание оборудования – предполагает вовлечение операторов оборудования в ежедневное обеспечение работоспособности закрепленного за ними оборудования: самостоятельно проводить осмотр, работы по чистке, смазочные работы, а также часть работ по техническому обслуживанию. Это вовлечение является частью философии постоянного совершенствования. Включение операторов оборудования также повышает эффективность его поддержки за счет расширения фокуса анализа работоспособности оборудования (повышение ответственности операторов). Вследствие этого сотрудники отдела главного механика освобождаются от текущей рутинной деятельности, так что они получают большее время для разработки и проведения мер по улучшению.

2. Непрерывное улучшение – выстраивание процессов, нацеленных на сокращение 8 видов потерь.

3. Плановое обслуживание – обеспечение 100%-й готовности оборудования, а также проведение улучшений KAIZEN в области технического обслуживания.

4. Обеспечение качества – реализация цели «нулевые дефекты в качестве» выпускаемой продукции.

5. Раннее предупреждение – научный подход к концепциям управления оборудованием, позволяющий исключить потери на производстве и упростить выпуск качественного продукта.

6. Обучение на местах – сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за оборудованием.

7. Безопасность труда, окружающая среда и здравоохранение: требование по исключению аварий на предприятии.

8. Применение TMP в административных областях – потери устраняются в непрямых производственных подразделениях.

3.2.3. Теория ограничений (TOC)

Системный подход – направление методологии научного познания, в основе которого лежит рассмотрение объекта как системы: целостного комплекса взаимосвязанных элементов; совокупности взаимодействующих объектов; совокупности сущностей и отношений [9].

Множество моделей, построенных в голове, являются несовершенными. Люди из-за способности упрощать, часто допускают ошибки при построении систем в голове – в результате отсутствуют важные для всего процесса детали.

Чтобы наглядно продемонстрировать идею системного мышления попросим нарисовать велосипед. Как правило полученный результат «не едет»: отсутствуют педали, спицы, тормозная система, цепь (см. Рисунок 22).