Эксплуатация современных судовых дизельных установок

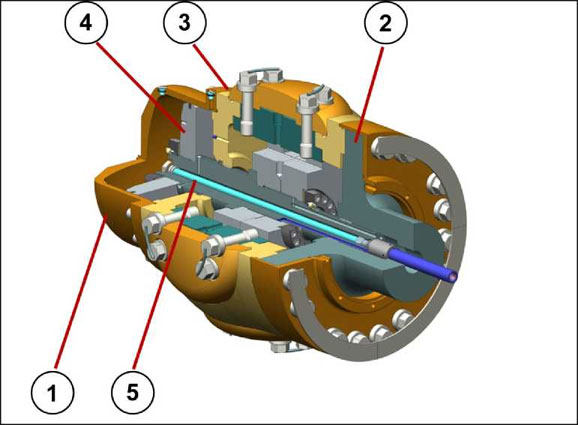

Коллектор, выполняющий функцию аккумулятора давления и объема топлива, состоят из закрытой торцевыми крышками высокопрочной трубы, в которую встроен держатель регулирующего клапана. Регулирующие клапаны закреплены.

Рис. 1.12. Макет системы CR [17].

Соединения для трубопроводов высокого давления расположены радиально на держателе регулирующего клапана; эти соединения ведут к форсункам, а также к следующему коллектору. Такая конструкция не предусматривает сверления коллектора и, следовательно, значительно надежнее.

Равномерный впрыск топлива гарантируется за счет низкого уровня колебаний давления в системе. Это достигается за счет использования коллекторов оптимального объема и нескольких (от двух до четырех) насосов высокого давления вместо одного насоса. В насосы высокого давления подается столько топлива, сколько необходимо для поддержания давления в коллекторе на заданном уровне.

Давление в коллекторе будет рассчитываться по программе в системе управления впрыском в соответствии с нагрузкой двигателя. Затем дроссельная заслонка с электромагнитным управлением в зоне низкого давления будет соответствующим образом измерять количество топлива, подаваемого в насосы высокого давления. Каждый отдельный коллектор (рис. 1.11) содержит компоненты для управления подачей топлива и опережения впрыска.

3/2-ходовой клапан внутри регулирующего клапана приводится в действие и управляется без какой-либо дополнительной жидкости сервомеханизм с помощью 2/2-ходового клапана с электромагнитным управлением. Он позволяет подавать топливо под высоким давлением из блока распределителя через ограничитель потока в форсунку.

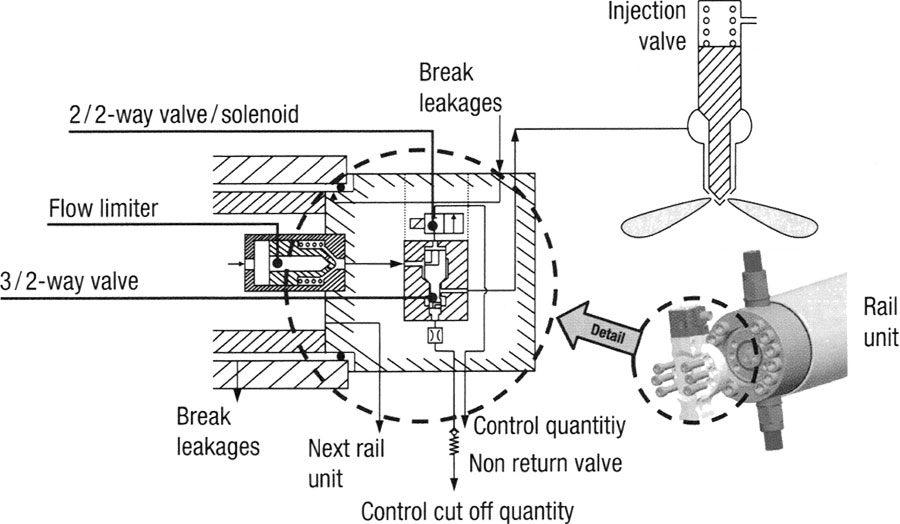

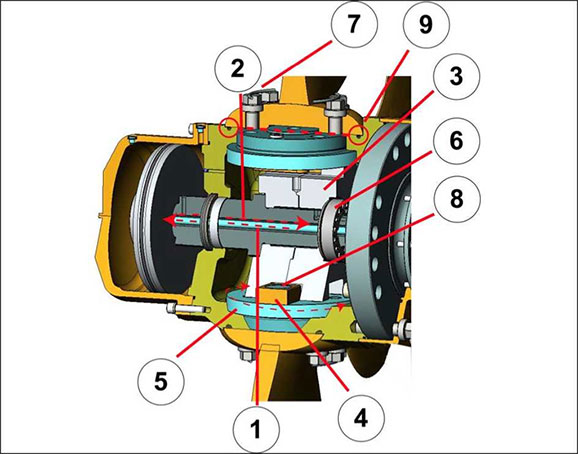

Рис. 1.13. Управляющий клапан и другие компоненты [17].

На рисунке 1.13 показана схема регулирующего клапана и другие компоненты в системе CR с регулируемым давлением с названиями на английском. Функциональные утечки, возникающие в процессе управления 3/2-ходовым клапаном, будут сбрасываться обратно в систему низкого давления через обратный клапан.

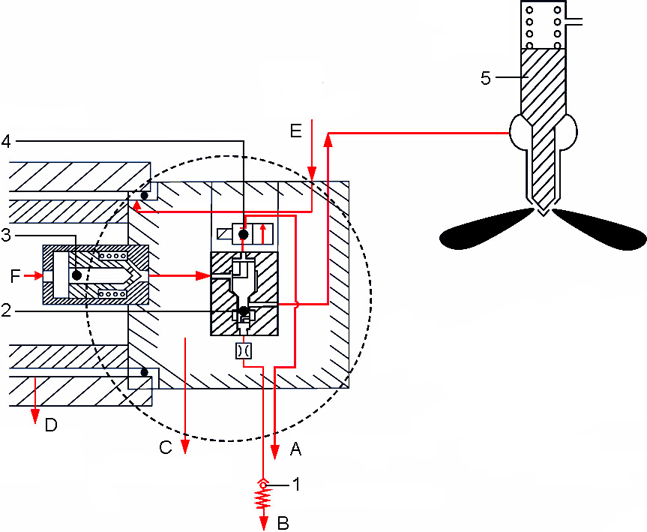

Рис. 1.14. Принципиальная схема управляющего клапана системы common rail [17].

F – вход топлива в ограничитель потока; A – топливо на контроль подачи; B – отсечное топливо; C – топливо в следующий аккумулятор; D – протечки топлива (к системе обнаружения). 1 – обратный клапан; 2–3/2-ходовой клапан; 3 – ограничитель потока; 4–2- ходовой электромагнитный клапан; 5 – форсунка.

Обратный клапан (non return valve) также предотвращает обратный поток из системы низкого давления в цилиндр, например, в случае заедания иглы форсунки. Клапан ограничения (Flow limiter) расхода, расположенный на блоке клапанов, защищает систему высокого давления от перегрузки. Система подачи топлива оснащена системой предварительного подогрева тяжелого топлива, которая позволяет запускать и останавливать двигатель во время работы на нем.

Управляющий клапан состоит из 3/2-ходового клапана 2, управляемого 2/2-ходовым электромагнитным клапаном 4 (рисунок 1.14). Подвод топлива к 3/2 ходовому клапану осуществляется через ограничитель потока (подачи) 3.

Он состоит из подпружиненного полого поршня в корпусе, который при впрыске перемещается к седлу (под воздействием динамического напора топлива, а также перепада давления топлива на входе и выходе из-за дросселирования), а после его завершения (и прекращения действия потока топлива) – возвращается пружиной в исходное положение. При этом величина хода поршня пропорциональна количеству впрыскиваемого топлива. Если управляющий клапан окажется неисправным и откроет подачу топлива к форсунке, впрыск станет непрерывным. Тогда сохранившим свое действие динамическим напором и перепадом давления поршень прижмется к седлу и перекроет поток топлива к форсунке.

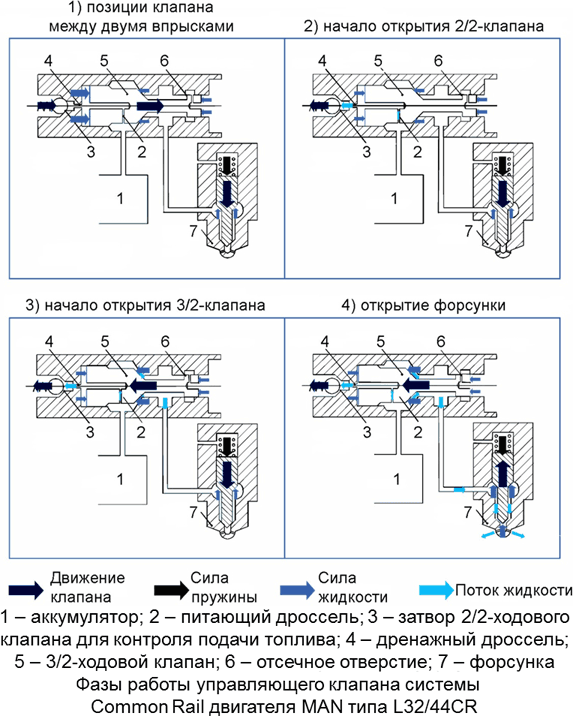

Рис. 1.15. Позиции управляющего клапана при работе [17].

Позиции при работе управляющего клапана показаны на рисунке 1.15 (ограничитель потока после аккумулятора 1 для упрощения не показан):

1) после получения команды на окончание впрыска закрывается 2/2-ходовой электромагнитный клапан, т. е. закрывается его затвор 3 для контроля подачи. Им же закрывается 3/2-ходовой клапан 5 (т. е. перемещается вправо на рисунке). При этом закрывается подача топлива из аккумулятора 1 в форсунку 7, открывается отсечное отверстие 6 и топливо из нагнетательной трубки и полости форсунки 7 стравливается в систему низкого давления;

2) получив соответствующую команду, начинает открываться 2/2-ходовой клапан и топливо через его затвор 3 начинает поступать на контроль подачи. 3/2-ходовой клапан 5 находится еще в закрытом положении;

3) начинает открываться 3/2-ходовой клапан 5 (т. е. перемещаться влево на рисунке). Перекрывается отсечное отверстие 6 и открывается поступление топлива из аккумулятора 1 в нагнетательную трубку форсунки 7;

4) возросшим давлением топлива под подъемным конусом иглы открывается форсунка 7 и топливо впрыскивается в цилиндр до получения команды на закрытие 2/2-ходового клапана (т. е. окончания подачи) и, соответственно – 3/2-ходового клапана.

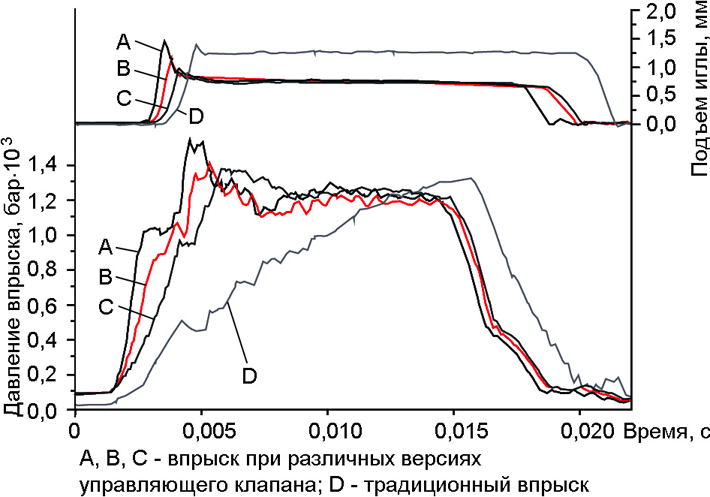

Рис. 1.16. Результаты сравнительных испытаний традиционной системы впрыска топлива и системы Common Rail [17].

В традиционной системе нарастание величины давления впрыска ограничивается допустимой крутизной профиля топливного кулака и сжимаемостью топлива. Впрыск в начале вялый и распыливание некачественное. В системе CR происходит мгновенный подъем иглы форсунки и возрастание давления впрыска и гораздо лучшее распыливание топлива. Сгорание происходит полнее и при меньших температурах, что сокращает количество образующихся оксидов азота.

Чтобы запустить холодный двигатель, работающий на мазуте, часть системы высокого давления CR постоянно прогревается предварительно прогретым топливом системы низкого давления путем циркуляции.

Это осуществляется через циркуляционный клапан, расположенный на клапанном блоке, открывается этот клапан пневматически. Таким образом, любое остаточное высокое давление в системе снижается, и топливо проходит через насосы высокого давления через распределительные узлы, и проходит через обратный клапан E (байпас для обеспечения более высокого расхода) и обратно в дневную цистерну. Необходимый перепад давления для циркуляции системы регулируется дроссельной заслонкой.

В случае аварийной остановки, технического обслуживания или регулярной остановки двигателя клапан циркуляции обеспечивает сброс давления для всей системы распределительной магистрали высокого давления.

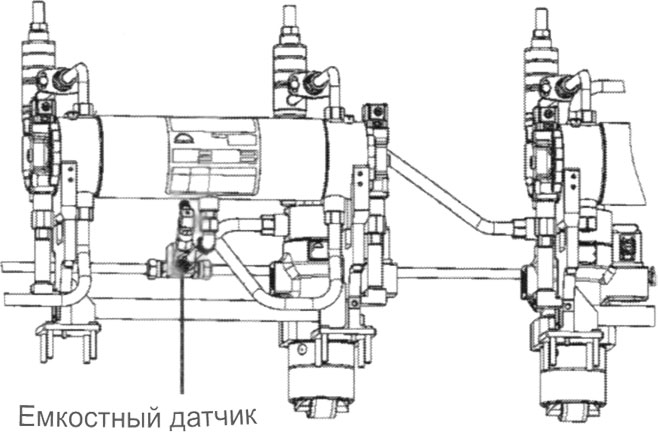

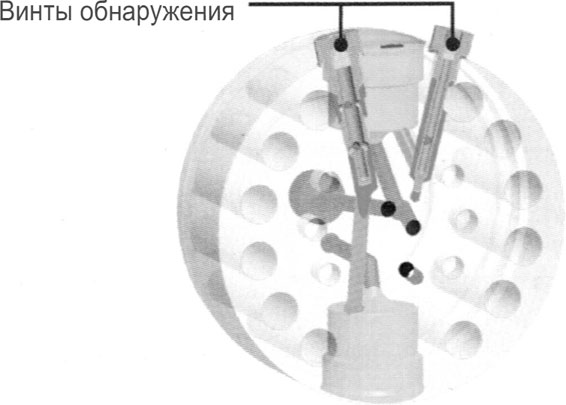

Компоненты высокого давления (аккумуляторы и трубы высокого давления) двустенные, образовавшиеся полые пространства соединяются и вместе с емкостными датчиками (рис. 1.17) и детекторными винтами (рис. 1.18) образуют эффективную систему обнаружения утечек, позволяющую быстро и точно обнаруживать любые утечки, которые могут произойти.

Рис. 1.17. Расположение емкостного датчика [17]

Технология СR, предложенная MAN Diesel & Turbo эффективная и более простая:

– нет отдельной схемы сервопривода для активации клапанов впрыска. Используются обычные форсунки с регулируемым давлением, а соленоидные клапаны интегрированы в узлы направляющих и находятся вдали от цилиндровых крышек, что повышает надежность системы и упрощает обслуживание;

– использование отдельных 3/2 ходовых клапанов гарантирует, что давление в форсунках будет только во время впрыска. Это позволяет избежать неконтролируемого впрыска, даже если регулирующий клапан или впрыскивающий клапан протекает;

Рис. 1.18. Расположение винтов обнаружения [17]

– модульное разделение коллекторов и их привязка к отдельным цилиндрам снижает материальные затраты и затраты на сборку, а также позволяет использовать короткие трубки высокого давления;

– специальная конструкция системы CR для двигателей MAN Diesel & Turbo позволяет избежать волн давления в трубопроводах высокого давления между коллектором и форсункой, особенно в конце впрыска;

– есть клапаны ограничения расхода. Не будет чрезмерной подачи топлива в цилиндр, даже в случае протечки или поломки компонентов;

– обратные клапаны предотвращают обратный поток из системы низкого давления в цилиндр, например, в случае заклинивания форсунки;

– возможна аварийная работа даже в случае отказа в регулировании давления в коллекторе, так как имеется клапан ограничения давления с функцией регулирования давления. Клапан аварийной остановки, приводимый в действие сжатым воздухом, останавливает двигатель в случае аварии;

– наличие резервных датчиков давления в рампе и датчиков скорости коленвала, исключают прерывание работы двигателя из-за отказа датчика.

Система управления CR полностью интегрирована в SaCoSone (система безопасности и управления двигателем) [17,19].

Пуск двигателя MAN модельного ряда L58/64Привожу рекомендации и описание процедур подготовка к пуску, пуска ГД, вывод его в рабочий режим для передачи контроля на мостик

При стоянке судна в порту насосы на станции подготовки топлива остаются в работе, подогретое топливо циркулирует через топливные насосы ГД, подогревается охлаждающей воды HT контура. Температура воды не должна опускаться ниже 60°С. Перед пуском запускают насос системы охлаждения форсунок. Температура воды в системе охлаждения форсунок должна держаться на уровне 55°С.

Температура масла в циркуляционном танке (Sump Tk) должна сохраняться не ниже 40°С, как правило, это легко достигается постоянным подогревом масла в линии масляного сепаратора.

Также необходимо убедиться в исправной автоматической работе компрессоров пускового воздуха и наличии давления в ресиверах пускового воздуха не ниже 12 bar. Целесообразно давление в ресиверах поддерживается на уровне 25 bar.

Непосредственно для подготовки к пуску, после получения команды с мостика на подготовку и пуск, производится запуск вспомогательного масляного насоса, для подачи масла в систему циркуляционного масла главного двигателя. После этого с помощью валоповоротного устройства осуществляется проворачивание двигателя не менее чем на 3 полных оборота.

Потом валоповоротное устройство выводится из зацепления с маховиком двигателя, насос выключается и устанавливается в автоматический режим. Индикаторные краны главного двигателя закрываются. Двигатель готов к пуску.

По команде с графического интерфейса автоматической системы управления ГД SaCoS99E выдается команда на пуск двигателя.

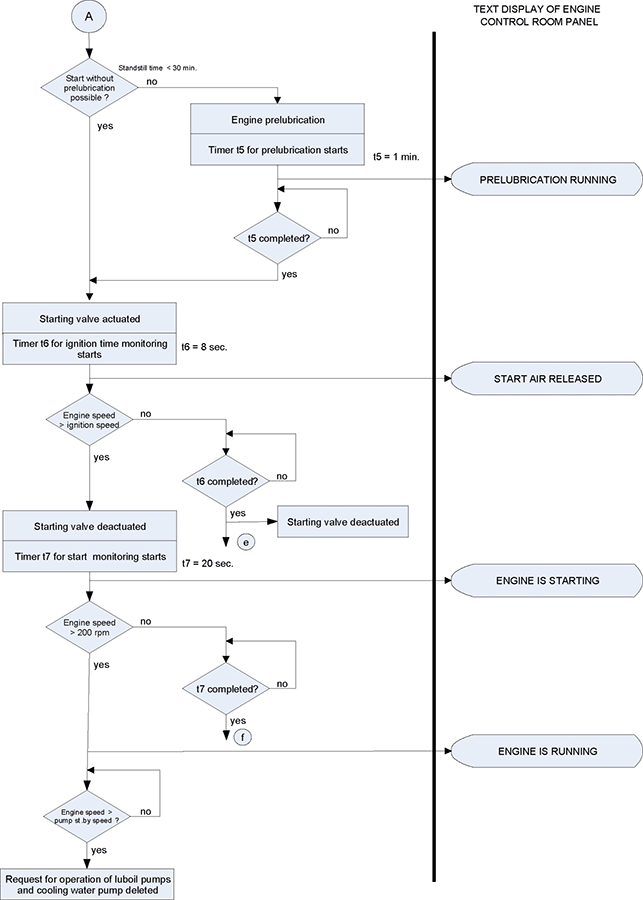

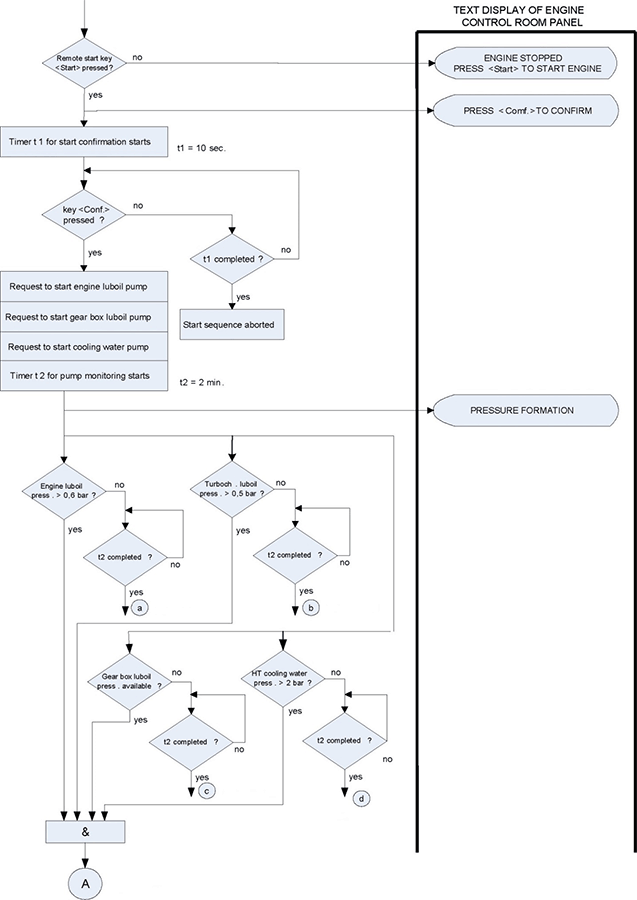

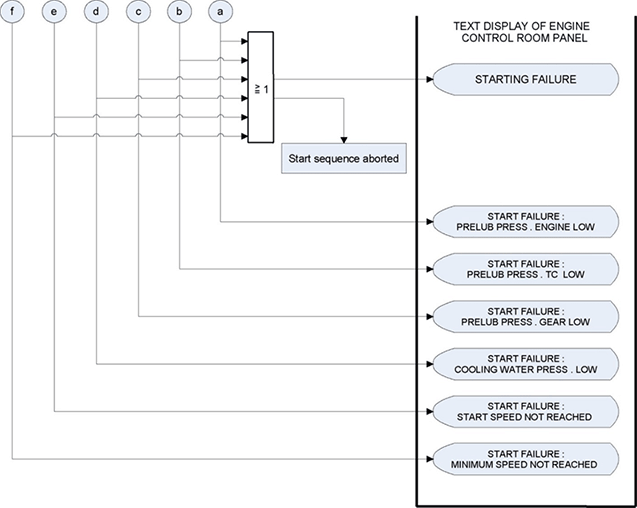

Пуск производится системой управления в соответствии с алгоритмом программы, заложенной производителем (см. рис. 1.19 –1.21. Алгоритм пуска ГД (а, б, в).

После пуска ГД выходит на обороты в 225 об/мин. Выход на эксплуатационные постепенный с использованием системы PCS Alphatronic 2000. Обороты добавляются вручную с интервалом в 30 об/мин в течении 10 минут. В процессе набора оборотов осуществляется контроль за всеми параметрами ГД через систему АПС. После выхода на 425 об/мин и контрольной проверки всех параметров ГД, а также проверки, что валогенератор возбужден и готов к работе, на PCS устанавливается параметр «Constant speed», при котором система будет контролировать соблюдение постоянных оборотов в пределах 425 об/мин, и управление ВРШ передается на мостик.

Рис. 1.19. Алгоритм пуска ГД (а)

Рис. 1.20. Алгоритм пуска ГД (б)

Рис. 1.21. Алгоритм пуска ГД (в).

Выбор частоты вращения ГД в пределах 425 об/мин обусловлен использованием валогенератора и частотой судовой сети в 60 Гц. Рабочая мощность ГД как правило выбирается из опыта эксплуатации. Для ограничения расхода топлива при переходах, компании – владелецы судна как правило устанавливают рекомендуемую частичную мощность. В процессе эксплуатации при этой мощности ГД контролируется суточный расход топлива.

При работе ГД все основные эксплуатационные параметры контролируются системой АПС судна.

Параметры, из-за которых может быть выполнена остановка двигателя, являются:

– Падение давления масла в двигателе ниже 1.7 bar при оборотах ниже 320 об/мин или 2.5 bar при оборотах выше 320 об/мин;

– Падение давления охлаждающей воды в контуре HT ниже 1.5 bar;

– Падение давления масла перед турбиной двигателя ниже 0.9 bar;

– Перегрев масла смазки турбины выше 120°С;

– Превышение температуры одного из главных подшипников коленчатого вала двигателя выше 95°С;

– Превышение температуры масляного тумана в картере одного из цилиндров двигателя выше 85°С;

– Разница температур масляного тумана на 3 % выше среднего значения в любом цилиндре;

– Падение давления масла перед редуктором ниже 0.2 bar;

– Превышение частоты вращения больше 492 об/мин (overspeed).

Параметры, из-за которых будет осуществлен автоматический сброс нагрузки, следующие:

• Превышение оборотов турбины выше 16000 об/мин;

• Превышение температуры масла двигателя выше 65°С;

• Превышение температуры охлаждающей воды двигателя 98°С;

• Превышение температуры выхлопных газов любого цилиндра 510°С;

• Превышение температуры выхлопных газов перед турбиной 580°С;

• Превышение температуры масла редуктора 60°С;

• Превышение температуры основного подшипника редуктора 80°С;

• Отказ в работе системы автоматической смазки цилиндров;

• Загрязнение автоматического фильтра цилиндрового масла двигателя (разница давлений выше 0.8 bar);

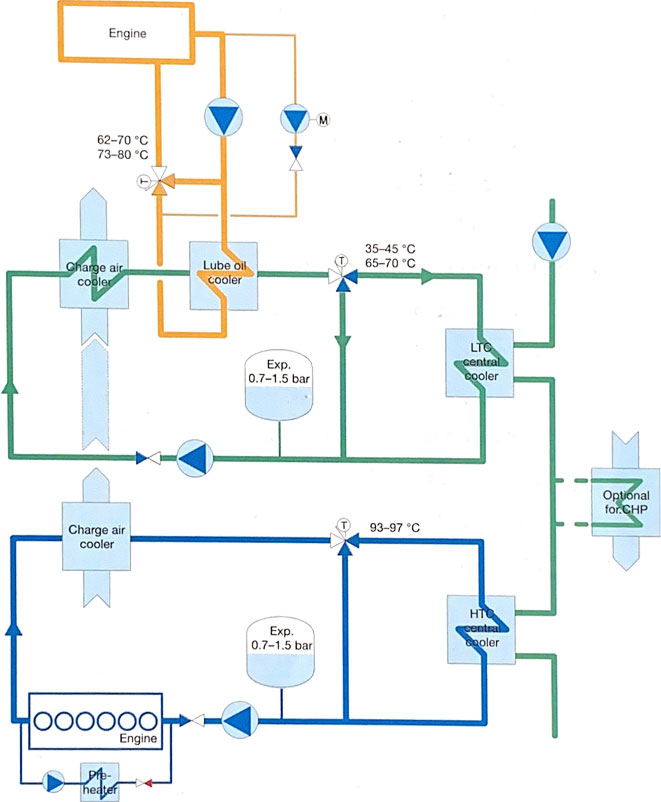

1.3.4. Двигатели Wärtsilä

Двигатели Wärtsilä – это современные экономичные двигатели в конструкции которых реализованы современные прогрессивные тенденции (подвесной коленвал, упрочнение втулки, антипригарное кольцо втулки и т. п.). Используются двухконтурные системы охлаждения пресной водой. Конструкции двигателей описаны в литературе [12,20,21,23].

Особенностью является применение комбинированного наддува “SPEX (Swirl-Pulse-Exhaust). Выпуск газов из цилиндров осуществляется в один коллектор как и при наддуве с постоянным давлением, но его объем значительно меньше. Вход газовых потоков осуществляется по касательной, поэтому движение газов вращательно-поступательное. Кинетическая энергия импульсов в меньшей степени теряется на расширение и турбулизацию, а используется на закручивание потока, причем при этом импульсы сглаживаются.

В двигателе W26X (отделение Diesel Ricerce концерна WNSD) достигнуто высокое форсирование (до 28,2 бар). На новых турбокомпрессорах во всем диапазоне нагрузок и оборотов системы наддува имеют байпасные клапаны по выпускным газам и по воздуху. В некоторых дизелях при высоких средних эффективных давлениях этого оказалось недостаточно, поэтому перешли на наддув с отключением ТК на пониженных частотах вращения. Система наддува электронноуправляемая.

Рис. 1.22. Система охлаждения двигателя L32 [23].

Применяются двухконтурные по пресной воде системы охлаждения. Пресная вода высокотемпературного контура охлаждает наддувочный воздух в первой ступени ОНВ.

Таким образом, на режимах пуска и малых ходов холодный воздух фактически подогревается. Терморегулятор ВТ контура для двигателя Wärtsilа L32 имеет настройки 93…97°C. Термостат НТ контура на этих режимах настраивается также на поддержание повышенной температуры 65…70 °C. Это облегчает запуск и работу дизеля на малых нагрузках. Состав и техническое использование системы описаны в [9,23].

Порядок пуска, обслуживания и остановки СОД модели L32 (Wärtsilä)Перед пуском необходимо произвести соответствующую используемому топливу подготовку, которая заключается в реализации процедур подогрева, отстоя, сепарирования, введения присадок, фильтрации [9,22]. Необходимо подготовить все системы [9,12, 20,21]. При подготовке систем смазки и охлаждения проверить настройку терморегуляторов (на режимах пуска, малых нагрузок и экплуатационных режимах они разные).

Пуск производится в следующей последовательности:

– пуск насоса предварительной прокачки маслом;

– проворачивание коленвала валоповоротным устройством при открытых индикаторных кранах в течение 10…15 минут;

– отключение ВПУ от маховика двигателя;

– проворачивание коленвала на два оборота пусковым воздухом, предварительным переводом рычага регулятора частоты вращения в положение «Стоп» и рукоятки панели управления в положение «продувка», при открытых индикаторных кранах;

– установка рычага управления регулятором в положение «Работа», переключение рукоятки на панели в положение «местный старт»;

– закрытие индикаторных кранов;

– нажатие кнопки «Старт»;

– проверка после пуска работоспособности выпускных клапанов, ГТН, ощупать трубки пусковых клапанов;

– проверка сразу после пуска значений давления и температур масла, воды, топлива;

– контроль за работой устройств автоматической аварийно-предупредительной сигнализации и защиты;

Ввод в режим эксплуатационной нагрузки осуществляется постепенно. В начале в течение 30 сек. повышают обороты до 500 об/мин. Через минуту вводится в зацепление редуктор при 500 об/мин и повышают обороты двигателя до 750 об/мин.

В зависимости от нагрузки поддерживаются различные температуры смазочного масла, охлаждающей воды и наддувочного воздуха

При 100 % нагрузке:

– температура масла на входе в двигатель 62–70°C, на выходе 72–83°C;

– температура воды в высокотемпературном контуре за двигателем 95–100°C, до двигателя – на 5–8 градусов ниже;

– давление воды в контуре 3,2–4,8 бар;

– температура воды в низкотемпературном контуре 28–32°C;

– температура наддувочного воздуха 40–60°C.

При 30 % нагрузке двигателя:

– температура смазочного масла на входе в двигатель 73–80°C, температура на выходе 78–88°C;

– температура воды в низкотемпературном контуре повышенная – 65…70°C; температура наддувочного воздуха – 60–70°C;

При остановке ГД типа L32 необходимо выполнить следующие действия:

– вывести дизель из зацепления с редуктором, предварительно понизив обороты до 500 [об/мин], выждать, чтобы дизель поработал на этой нагрузке, после чего на панели управления нажать кнопку «стоп» и перевести рычаг регулятора частоты вращения в положение «стоп»;

– открыть индикаторные краны;

– ввести в зацепление с маховиком валоповоротное устройство и проворачивать коленчатый вал двигателя в течение 10–15 минут.

Убедиться, что запустился масляный насос предварительной прокачки.

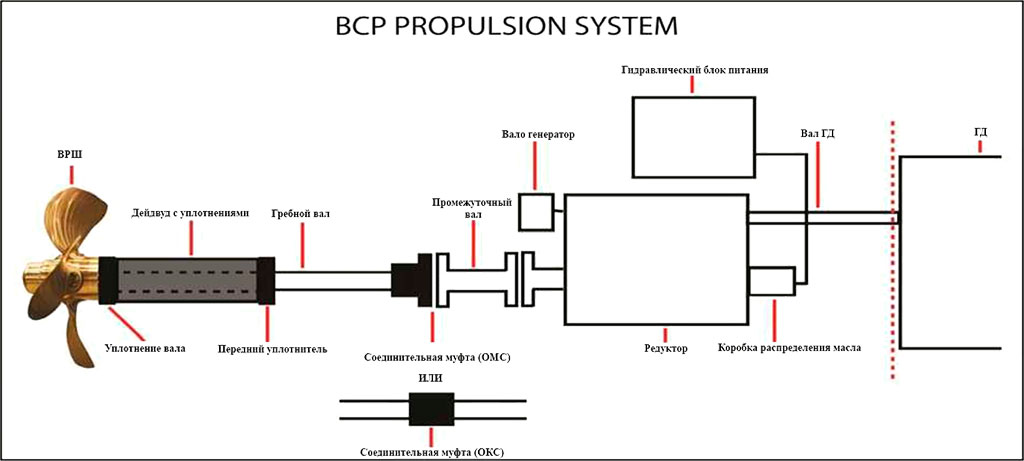

1.4. Конструктивные схемы и эксплуатация ПК с ВРШ и крыльчатыми движителями

Установки с ВРШ обеспечивают лучшие маневренные качества, но сложнее конструктивно. ВРШ является одним из наиболее сложных элементов ПК.

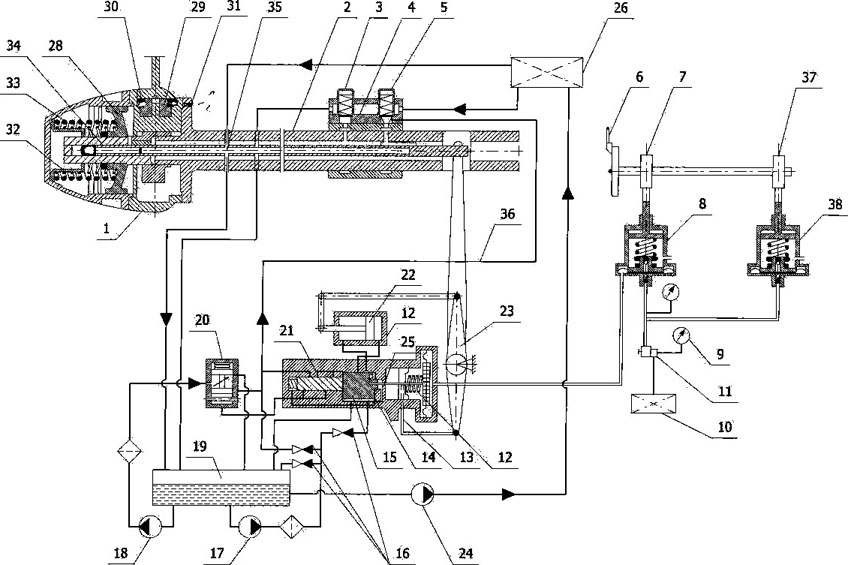

Рис. 1.23. Упрощенная схема ПК с СОД [66].

На рисунке 1.23 приведена упрощенная схема ПК типа «ВСР Propulsion Systtm» с СОД, включающего в себя ВРШ, дейдвуд с уплотнениями, редуктор (Gear Box), отключаемую гидромуфту (Shaft Coupling), ВГ, гидравлический блок питания (Hudravlic Power Pack), ГД, валопроводы. Коробка распределения масла (OD box) преобразует заданные команду в гидравлический сигнал, который приводит в действие механизм вращения лопастей.

1.4.1. Конструктивные структурные схемы ВРШ с МИШ в ступице винта (BERG Propulsion и ВРШ фирмы КаМеWа)

Ступица гребного винта состоит из двух основных частей: гидроцилиндра 1 (рис. 1.24) и корпуса втулки 3. Блок гребного винта крепится к кованому фланцу 2 болтами из нержавеющей стали на заднем конце вала гребного винта.

В гидроцилиндре находится поршень 4, который установлен на заднем конце штока поршня 5. Полый поршневой шток содержит масляную трубку, которая позволяет маслу под давлением течь либо вокруг трубки, либо через нее.

Рис. 1.24. Ступица винта [66]

Масло, протекающее по трубе 1, подается в камеру на задней стороне поршня, а масло, протекающее по трубе 2, направляется в камеру на передней стороне поршня (рис. 1.25). Движение поршня и штока передается механизму в корпусе ступицы. Подвижные части корпуса втулки состоят из обработанного четырехгранного стального ведущего блока 3, четырех меньших скользящих направляющих блоков из бронзы 4 и четырех вращающихся фланцев 5 (корни лопаток).

Ведущий блок установлен на переднем конце штока поршня и закреплен натяжной гайкой 6. Лопасти гребного винта крепятся приваренными болтами из нержавеющей стали 7. Попадание соленой воды в основание лопасти предотвращается резиновым уплотнительным кольцом между лопастью и корпусом втулки.

Рис. 1.25. Детали ступицы, обеспечивающие поворот лопастей [66].

В зависимости от назначения и типа судна существует большое количество конструктивных исполнений ВРШ. Механизм изменения шага (МИШ) может располагаться как на валопроводе, так и в ступице гребного винта, причем в ступице гребного винта могут располагаться 2 гидроцилиндра. Значительно более подробно различные конструкции и работа ВРШ изложены в [10].

ВРШ отличаются высокой надежностью и не претерпели принципиальных конструктивных изменений, поэтому для детального представления о конструкции ВРШ с МОД рассмотрим структурную схему ВРШ пневмогидравлического типа фирмы «КаМеWа» (рис. 1.26).

Шаг винта и частота вращения ГД задаются единой рукояткой управления 6, реже двумя рукоятками (в системах управления устаревших ВРШ). Пневмозадатчики 8 и 38 передают пневмосигналы управления шагом ВРШ и частотой ГД (рис. 1.26).

Телемотор-приемник 25, по сути дела пневмогидравлический золотник, в зависимости от величины давления пневмосигнала управляющего воздуха направляет силовое масло в вспомогательный сервомотор 12, который называют также гидроусилителем. Он перемещает управляющую штангу 35 золотника 34 (рис. 1.26). Золотники направляют масло в ту или иную полость сервомотора МИШ.

МИШ разворачивает лопасти гребного винта при перемещении поршня сервомотора. Положение поршня сервомотора 32 и соответственно лопастей винта фиксируется обратной связью.

ВРШ имеет механизм поворота лопастей кривошипно-кулисного типа с гидравлическим приводом, расположенном в ступице и масловвод, расположенный в линии валопровода.

Рис. 1.26. Конструктивная структурно-функциональная схема ВРШ фирмы «КаМеWа»:

1- винт с поворотными лопастями; 2 – гребной вал; 3 – клапан, регулирующий давление в сливной магистрали; 4 – масловод; 5 – редукционный клапан нагнетающей магистрали; 6 – рукоятка главного поста управления; 7 – программный кулачок изменения шага винта; 8 – телемотор-задатчик винта; 9 – манометры; 10 – пусковой воздушный баллон ГД; 11 – редукционный клапан; 12 – вспомогательный сервомотор; 13 – телемотор-приемник шага винта; 14 – нерегулируемый дроссель; 15 – золотник; 16 – невозвратные клапана; 17 – насос удержания; 18 – насос перекладки; 19 – основной маслобак; 20 – разгрузочный клапан; 21 – поршень золотника; 22 – поршень вспомогательного сервомотора; 23 – рычаг обратной связи; 24 – насос поддержания высокого уровня масла в напорном баке; 25 – регулировочный штифт; 26 – напорный масляный бак; 27 – пружина; 28 – поршень; 29 – пальцевая шайба; 30 – уплотнительная манжета; 31 – предохранительный клапан; 32 – стакан; 33 – пружины; 34 – золотник маслораспределительный; 35 – управляющая штанга; 36 – масляный трубопровод; 37 – программный кулачок изменения частоты вращения ГД; 38 – задатчик частоты вращения.

Гребной винт имеет три поворотных лопасти. Внутри ступицы расположен поршень сервомотора, 28, передающий усилие на поворот лопастей. Уплотнительная манжета двойного действия выполнена из спецрезины, вулканизированной на металлическое кольцо. Она предотвращает как утечку масла из ступицы, так и попадание воды в ступицу.

Во фланце гребного вала 2 установлен предохранительный вентиль 31, при помощи которого производится стравливание масла из ступицы при повышении давления вследствие температурного расширения или просачивания масла из гидроцилиндра.